Umformen: Unterschied zwischen den Versionen

D.Vagt (Diskussion | Beiträge) (→Organischbeschichtungen) |

D.Vagt (Diskussion | Beiträge) |

||

| Zeile 6: | Zeile 6: | ||

| − | == Einteilung der Umformverfahren nach dem [[Spannung]]szustand == | + | == Einteilung der [[Umformverfahren]] nach dem [[Spannung]]szustand == |

DIN 8582: | DIN 8582: | ||

| Zeile 31: | Zeile 31: | ||

Tiefziehen ist laut Definition nach DIN 8584 das Zugdruckumformen eines ebenen Blechzuschnittes in einen einseitig offenen | Tiefziehen ist laut Definition nach DIN 8584 das Zugdruckumformen eines ebenen Blechzuschnittes in einen einseitig offenen | ||

| − | Hohlkörper aller Formen ohne gewollte Änderung der Blechdicke, die Wanddicke entspricht der Bodendicke. | + | Hohlkörper aller [[Formen]] ohne gewollte Änderung der Blechdicke, die Wanddicke entspricht der Bodendicke. |

Beim Tiefziehen im Erstzug entsteht aus dem zugeschnittenen ebenen Blech (ugs. [[Ronde]]) das Ziehteil in einem einzigen | Beim Tiefziehen im Erstzug entsteht aus dem zugeschnittenen ebenen Blech (ugs. [[Ronde]]) das Ziehteil in einem einzigen | ||

[[Prozess]]schritt. Bei größeren Formänderungen erfolgt der Umformprozess im Weiterzug des im Erstzug Hergestellten Bauteils. | [[Prozess]]schritt. Bei größeren Formänderungen erfolgt der Umformprozess im Weiterzug des im Erstzug Hergestellten Bauteils. | ||

| Zeile 62: | Zeile 62: | ||

| − | Formt man einen Hohlkörper in eine Ronde zurück, dann ergibt sich das der Boden des Napfes mit seinem Radius '''r<sub>n</ | + | Formt man einen Hohlkörper in eine Ronde zurück, dann ergibt sich das der Boden des Napfes mit seinem [[Radius]] '''r<sub>n</ |

sub>''' unverändert erhalten bleibt. Sich der Mantel (auch Zarge) des Hohlteils aus einer Vielzahl von Rechtecken der Breite '''b''' | sub>''' unverändert erhalten bleibt. Sich der Mantel (auch Zarge) des Hohlteils aus einer Vielzahl von Rechtecken der Breite '''b''' | ||

und der Länge '''(r<sub>a</sub> – r<sub>n</sub>)''' gebildet werden und zwischen den Rechtecken Dreiecksflächen, den sog. | und der Länge '''(r<sub>a</sub> – r<sub>n</sub>)''' gebildet werden und zwischen den Rechtecken Dreiecksflächen, den sog. | ||

| Zeile 79: | Zeile 79: | ||

Die Ziehkraft wird vom [[Material]]querschnitt des [[Werkstück]] übertragen und zwar zunächst in Boden nähe. Im fortlaufenden | Die Ziehkraft wird vom [[Material]]querschnitt des [[Werkstück]] übertragen und zwar zunächst in Boden nähe. Im fortlaufenden | ||

| − | Ziehvorgang erfolgt diese [[Kraft]] auch auf den zylindrischen Teil in Bodennähe. Dadurch erfolgt eine Schwächung, kein Verlust, des | + | Ziehvorgang erfolgt diese [[Kraft]] auch auf den zylindrischen Teil in Bodennähe. Dadurch erfolgt eine Schwächung, kein Verlust, |

| + | des | ||

Materialquerschnittes in Bodennähe | Materialquerschnittes in Bodennähe | ||

| Zeile 89: | Zeile 90: | ||

=== Spannungsverteilung === | === Spannungsverteilung === | ||

| − | + | [[Tangential]]e Stauchung σt Entsteht durch das wandern des Werkstoffes zu immer kleineren Durchmessern. Radiale | |

[[Zugspannung]] | [[Zugspannung]] | ||

| − | σr entsteht durch die [[Zugkraft]] beim Einziehen der Ronde in den Ziehspalt. Die | + | σr entsteht durch die [[Zugkraft]] beim Einziehen der Ronde in den Ziehspalt. Die [[Druck]]spannung ''' σd ''' |

Entsteht durch die Niederhalterkraft, hier wird der Werkstoff auf Druck beansprucht. Die Biegespannung ''' σb ''' entsteht durch | Entsteht durch die Niederhalterkraft, hier wird der Werkstoff auf Druck beansprucht. Die Biegespannung ''' σb ''' entsteht durch | ||

das Biegen über die Ziehkante. | das Biegen über die Ziehkante. | ||

| Zeile 108: | Zeile 109: | ||

| − | [[Mechanisch]]e Werkstoffeigenschaften zur Auslegung von Blechumformprozessen werden meistens im Zugversuch ermittelt | + | [[Mechanisch]]e Werkstoffeigenschaften zur [[Auslegung]] von Blechumformprozessen werden meistens im Zugversuch ermittelt |

(''Abbildung 7''). Zu diesen Werkstoffeigenschaften gehören u.a. die [[Zugfestigkeit]] ''' Rm ''', die [[Streckgrenze]] ''' Rp0,2''' (bzw. | (''Abbildung 7''). Zu diesen Werkstoffeigenschaften gehören u.a. die [[Zugfestigkeit]] ''' Rm ''', die [[Streckgrenze]] ''' Rp0,2''' (bzw. | ||

| − | '''ReH''' und '''ReL'''), die [[Bruchdehnung]] ''' A ''', der | + | '''ReH''' und '''ReL'''), die [[Bruchdehnung]] ''' A ''', der [[Verfestigung]]sexponent n, der aus der Gleichmaßdehnung Agt ermittelt wird, |

sowie die [[Anisotrop]]iekennwerte senkrechte [[Anisotropie]] ''' r ''' und ebene Anisotropie ''' Δr '''. | sowie die [[Anisotrop]]iekennwerte senkrechte [[Anisotropie]] ''' r ''' und ebene Anisotropie ''' Δr '''. | ||

| Zeile 124: | Zeile 125: | ||

Es | Es | ||

kann in verschiedene Bereiche eingeteilt werden. Zu Beginn der Lastaufbringung erfolgt die Dehnung der Probe elastisch, d.h. | kann in verschiedene Bereiche eingeteilt werden. Zu Beginn der Lastaufbringung erfolgt die Dehnung der Probe elastisch, d.h. | ||

| − | nach Entlastung nimmt der Stab seine Ausgangslänge ''' L0 ''' wieder ein. Im Diagramm stellt sich dieser Bereich als Gerade dar. | + | nach Entlastung nimmt der Stab seine Ausgangslänge ''' L0 ''' wieder ein. Im Diagramm stellt sich dieser Bereich als [[Gerade]] dar. |

Spannung und Dehnung ändern sich verhältnisgleich. Diesen Zusammenhang erkannte erstmals der [[Physik]]er Hooke, nach dem | Spannung und Dehnung ändern sich verhältnisgleich. Diesen Zusammenhang erkannte erstmals der [[Physik]]er Hooke, nach dem | ||

dieser Bereich auch Hookescher Bereich des Werkstoffs genannt wird. | dieser Bereich auch Hookescher Bereich des Werkstoffs genannt wird. | ||

| Zeile 154: | Zeile 155: | ||

=== Senkrechte Anisotropie r === | === Senkrechte Anisotropie r === | ||

| − | Die senkrechte Anisotropie '''r''' ist das Verhältnis der Umformgrade in Breiten- und in Blechdickenrichtung: | + | Die senkrechte Anisotropie '''r''' ist das [[Verhältnis]] der Umformgrade in Breiten- und in Blechdickenrichtung: |

[[Bild:Umformen_8.jpg]]''Abbildung 8'' | [[Bild:Umformen_8.jpg]]''Abbildung 8'' | ||

| Zeile 209: | Zeile 210: | ||

* geringe Umformkräfte notwendig | * geringe Umformkräfte notwendig | ||

* schweißbar | * schweißbar | ||

| − | * hohe | + | * hohe [[Oberflächen]]güte |

* gut lackierbar | * gut lackierbar | ||

| Zeile 231: | Zeile 232: | ||

Zugabe | Zugabe | ||

an [[Titan]] und/oder Niob bilden sich mit diesen [[Legierungselement]]en [[Karbid]]e, Nitride und [[Karbon]]itride. So entsteht ein | an [[Titan]] und/oder Niob bilden sich mit diesen [[Legierungselement]]en [[Karbid]]e, Nitride und [[Karbon]]itride. So entsteht ein | ||

| − | Ferrit- | + | [[Ferrit]]- |

Gefüge, | Gefüge, | ||

| Zeile 252: | Zeile 253: | ||

<u> ''' Höherfeste phosphorlegierte Stähle (PHZ) ''' </u> | <u> ''' Höherfeste phosphorlegierte Stähle (PHZ) ''' </u> | ||

| − | Der im Ferrit interstitiell gelöste [[Phosphor]] bewirkt eine | + | Der im Ferrit interstitiell gelöste [[Phosphor]] bewirkt eine [[Mischkristall]]verfestigung, die je 0,01 % Phosphorgehalt eine Erhöhung |

der | der | ||

Streckgrenze um ca. 8 N/mm2 bewirkt. Die Mindeststreckgrenzen liegen im Bereich von 220 bis 300 N/mm2. Typische | Streckgrenze um ca. 8 N/mm2 bewirkt. Die Mindeststreckgrenzen liegen im Bereich von 220 bis 300 N/mm2. Typische | ||

| Zeile 266: | Zeile 267: | ||

Bedingungen des | Bedingungen des | ||

Einbrennlackierens, einer Temperatur von 170° bei etwa 20 min Dauer, diffundiert der interstitiell gelöste [[Kohlenstoff]] an die | Einbrennlackierens, einer Temperatur von 170° bei etwa 20 min Dauer, diffundiert der interstitiell gelöste [[Kohlenstoff]] an die | ||

| − | Versetzungen und blockiert sie. Die Folge ist eine erhöhte Streckgrenze, die die Beulsteifigkeit z.B. einer [[Motor]]haube erhöht. Die | + | Versetzungen und blockiert sie. Die Folge ist eine erhöhte Streckgrenze, die die Beulsteifigkeit z.B. einer [[Motor]]haube erhöht. |

| + | Die | ||

Bake- | Bake- | ||

| Zeile 277: | Zeile 279: | ||

<u> ''' Dualphasen-Stähle (DP) ''' </u> | <u> ''' Dualphasen-Stähle (DP) ''' </u> | ||

| − | Dualphasen-Stähle haben ein Gefüge aus Ferrit und einem | + | Dualphasen-Stähle haben ein Gefüge aus Ferrit und einem [[Martensit]]anteil von ca. 20 %. Das Vorhandensein einer weichen Ferrit- |

Phase und einer harten Martensit-Phase erhöht die Zugfestigkeit erheblich bei einer vergleichsweise niedrigen Streckgrenze. | Phase und einer harten Martensit-Phase erhöht die Zugfestigkeit erheblich bei einer vergleichsweise niedrigen Streckgrenze. | ||

| − | Starke Verfestigung schon nach dem ersten Zug. Danach Gefahr von [[Rissbildung]]. | + | Starke Verfestigung schon nach dem ersten Zug. Danach [[Gefahr]] von [[Rissbildung]]. |

<u> ''' TRIP-Stähle (RA) ''' </u> | <u> ''' TRIP-Stähle (RA) ''' </u> | ||

| − | TRIP-Stähle (Transformation Induced Plasticity) weisen in einer ferritisch-bainitischen Grundmatrix als Besonderheit | + | TRIP-Stähle ([[Transformation]] Induced Plasticity) weisen in einer ferritisch-bainitischen Grundmatrix als Besonderheit |

Restaustenitbestandteile auf, die bei Umformung in harten Martensit umwandeln. Diese Umwandlung führt zu einer | Restaustenitbestandteile auf, die bei Umformung in harten Martensit umwandeln. Diese Umwandlung führt zu einer | ||

beträchtlichen Verfestigung. | beträchtlichen Verfestigung. | ||

| Zeile 302: | Zeile 304: | ||

=== [[Aluminium]] === | === [[Aluminium]] === | ||

| − | In den letzten Jahren wurden Feinbleche aus [[Aluminiumlegierung]]en für Karosseriebauteile mit spezifischen Umformeigenschaften | + | In den letzten Jahren wurden Feinbleche aus [[Aluminiumlegierung]]en für Karosseriebauteile mit spezifischen |

| − | entwickelt. Zum Beispiel ist die Umformbarkeit von 5000er Legierungen mit ihren höheren Mg-Gehalten mit mikrolegierten | + | Umformeigenschaften |

| + | entwickelt. Zum Beispiel ist die [[Umformbarkeit]] von 5000er Legierungen mit ihren höheren Mg-Gehalten mit mikrolegierten | ||

Feinkornstählen vergleichbar. Trotzdem sind einige Umformeigenschaften wie Anisotropie und | Feinkornstählen vergleichbar. Trotzdem sind einige Umformeigenschaften wie Anisotropie und | ||

Bruchdehnung schlechter als bei konventionellen Tiefziehstählen. | Bruchdehnung schlechter als bei konventionellen Tiefziehstählen. | ||

| Zeile 330: | Zeile 333: | ||

=== [[Reibung]] === | === [[Reibung]] === | ||

| − | Die Reibung hat in der Umformtechnik eine große Bedeutung, weil sie in den Kontaktflächen zwischen [[Werkzeug]] und Werkstück | + | Die Reibung hat in der Umformtechnik eine große Bedeutung, weil sie in den Kontaktflächen zwischen [[Werkzeug]] und |

| + | Werkstück | ||

[[Verschleiß]] erzeugt. Der Verschleiß kann durch geeignete Wahl der [[Kombination]] aus Werkzeugwerkstoff – [[Schmiermittel]] – | [[Verschleiß]] erzeugt. Der Verschleiß kann durch geeignete Wahl der [[Kombination]] aus Werkzeugwerkstoff – [[Schmiermittel]] – | ||

Werkstückwerkstoff minimiert werden. Die [[Schmierstoffe]] sollen zwischen Werkzeug und | Werkstückwerkstoff minimiert werden. Die [[Schmierstoffe]] sollen zwischen Werkzeug und | ||

| Zeile 336: | Zeile 340: | ||

den [[Reibungswiderstand]] der aufeinander gleitenden Flächen vermindert. | den [[Reibungswiderstand]] der aufeinander gleitenden Flächen vermindert. | ||

| − | <u> | + | <u>[[Coulomb]]sches Reibungsgesetz: </u> |

| − | {| {{Tabelle}} | + | {| {{[[Tabelle]]}} |

|- | |- | ||

| − | | FR = Reibkraft || µ = Reibzahl || FN = Druckkraft || ''' FR = μ * FN ''' | + | | FR = Reibkraft || µ = [[Reibzahl]] || FN = Druckkraft || ''' FR = μ * FN ''' |

|- | |- | ||

|} | |} | ||

| Zeile 350: | Zeile 354: | ||

* der Werkzeuggeometrie | * der Werkzeuggeometrie | ||

* den temperaturabhängigen Eigenschaften des Schmierstoffs sowie dessen Volumen und des Schmierortes | * den temperaturabhängigen Eigenschaften des Schmierstoffs sowie dessen Volumen und des Schmierortes | ||

| − | * der realen Kontaktnormalspannung, die eine Funktion des Flächentraganteils beider Oberflächen ist | + | * der realen Kontaktnormalspannung, die eine [[Funktion]] des Flächentraganteils beider Oberflächen ist |

* der Gleitgeschwindigkeit und der Reibweg der aufeinander abgleitenden Oberflächen | * der Gleitgeschwindigkeit und der Reibweg der aufeinander abgleitenden Oberflächen | ||

* der Oberflächeneigenschaften der Werkstückwerkstoffe sowie deren Änderung im Prozess. | * der Oberflächeneigenschaften der Werkstückwerkstoffe sowie deren Änderung im Prozess. | ||

| − | Beim Tief-, Streck- und Karosserieteilziehen liegt meistens Mischreibung vor mit Reibzahlen von µ = 0,05 bis 0,10. Bei der Mischreibung unterscheidet man innerhalb der Makrokontaktfläche A1 eine Mikrokontaktfläche A2 mit: | + | Beim Tief-, Streck- und Karosserieteilziehen liegt meistens [[Mischreibung]] vor mit Reibzahlen von µ = 0,05 bis 0,10. Bei der |

| + | Mischreibung unterscheidet man innerhalb der Makrokontaktfläche A1 eine Mikrokontaktfläche A2 mit: | ||

1. Flächenanteilen A3, in denen die Reibpartner in direktem metallischem Kontakt miteinander stehen (Festkörperreibung), | 1. Flächenanteilen A3, in denen die Reibpartner in direktem metallischem Kontakt miteinander stehen (Festkörperreibung), | ||

| Zeile 369: | Zeile 374: | ||

Schmierstoffe müssen selbst bei hohen Niederhaltedrücken eine gute Filmfestigkeit und beständige Viskosität besitzen. | Schmierstoffe müssen selbst bei hohen Niederhaltedrücken eine gute Filmfestigkeit und beständige Viskosität besitzen. | ||

| − | Für die Kaltumformung: | + | Für die [[Kaltumformung]]: [[Chlor]]paraffin; [[Fette]], Fettöle, [[Mineralöl]]e; [[Fettsäure]]n, [[Alkohol]]e, [[Amine]]; [[Seife]]n. |

| − | Für die Warm- und Kaltumformung: wässrige | + | Für die Warm- und Kaltumformung: wässrige [[Emulsion]]en, hochdruckbeständige [[Additive]] (bis 200 °C), Molykote (bis 400 °C), |

| − | + | [[Polymer]]- und Kunststoffbeschichtung (bis 400 °C), | |

| − | Dem Schmierstoff kommt bei den herkömmlichen Blechumformverfahren besondere Bedeutung zu. Ein guter Schmierstoff sollte folgende Kriterien erfüllen: | + | [[Graph]]it (bis 800 °C), Glas (700 bis 1300 °C). |

| − | * Schutz der Werkzeuge und des Umformgutes vor Verschleiß und Abrieb | + | Dem Schmierstoff kommt bei den herkömmlichen Blechumformverfahren besondere Bedeutung zu. Ein guter Schmierstoff sollte |

| + | folgende [[Kriterien]] erfüllen: | ||

| + | * Schutz der Werkzeuge und des Umformgutes vor Verschleiß und [[Abrieb]] | ||

* Bestmögliche Ausnutzung der Umformbarkeit des Umformteils | * Bestmögliche Ausnutzung der Umformbarkeit des Umformteils | ||

* Aufrechterhaltung des Temperaturgleichgewichtes während des Umformens | * Aufrechterhaltung des Temperaturgleichgewichtes während des Umformens | ||

* Sicherung hoher Oberflächenqualität | * Sicherung hoher Oberflächenqualität | ||

* Vermeidung von Korrosion, auch bei Teilen die nach dem Umformen nicht gleich gereinigt werden | * Vermeidung von Korrosion, auch bei Teilen die nach dem Umformen nicht gleich gereinigt werden | ||

| − | * Gute und einfache Entfernung des Schmiermittels, der Beschichtung | + | * Gute und einfache Entfernung des Schmiermittels, der [[Beschichtung]] |

| − | * Verträglichkeit mit nachfolgenden Fertigungsverfahren | + | * Verträglichkeit mit nachfolgenden [[Fertigungsverfahren]] |

* Haftfestigkeit bei hoher Flächenpressung | * Haftfestigkeit bei hoher Flächenpressung | ||

| Zeile 385: | Zeile 392: | ||

| − | === | + | === [[Organisch]]beschichtungen === |

<u>Trägerwerkstoff</u> | <u>Trägerwerkstoff</u> | ||

| Zeile 394: | Zeile 401: | ||

<u>Beschichtungsstoff</u> | <u>Beschichtungsstoff</u> | ||

| − | * Flüssigbeschichtung: Polyester, Epoxid, Polyurethan (PU nach DIN PUR – Kunststoff), Zinkstaubgrundierung | + | * Flüssigbeschichtung: [[Polyester]], [[Epoxid]], [[Polyurethan]] (PU nach DIN PUR – Kunststoff), Zinkstaubgrundierung |

| − | * Folienbeschichtung: Polyvinyl, Polyolefin (eine Art Thermoplast), Faservlies | + | * Folienbeschichtung: Polyvinyl, [[Polyolefin]] (eine Art [[Thermoplast]]), Faservlies |

<u>Einsatzbereich organisch beschichteter Bleche</u> | <u>Einsatzbereich organisch beschichteter Bleche</u> | ||

| − | * Automobilbau – Dach Sitzrahmen, Motorhaube, Türen Kofferraum etc. | + | * [[Automobilbau]] – Dach Sitzrahmen, Motorhaube, Türen Kofferraum etc. |

* Fassadenelemente | * Fassadenelemente | ||

| − | * | + | * [[Computer]]gehäuse |

* Gehäuse aus der Unterhaltungselektronik | * Gehäuse aus der Unterhaltungselektronik | ||

Version vom 27. Januar 2007, 21:04 Uhr

|

Dieser Artikel ist unvollständig und wird zur Zeit bearbeitet. |

Inhaltsverzeichnis

Prolog

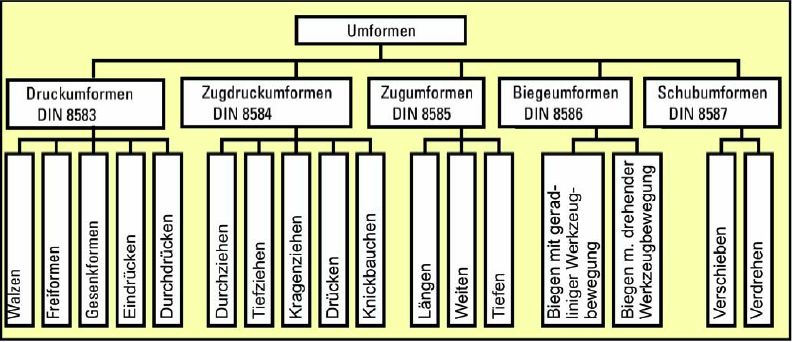

Einteilung der Umformverfahren nach dem Spannungszustand

DIN 8582:

Zu den wichtigsten Verfahren der Blechumformung gehören Tiefziehen und Streckziehen. Mit diesen Verfahren werden

diverse

Produkte für die unterschiedlichsten Anwendungsgebiete hergestellt:

- Automobilindustrie –> Türen, Hauben, Kotflügel

- Hausgeräteindustrie –> Spühlbecken, Abzugshauben, Gefriergeräte

- Nahrungsmittelindustrie -> Kochtöpfe, Joghurtbecher, Konserven

- Sonstige Industriebereiche -> Badewannen, Kapseln für Gasflaschen

Verfahren der Blechumformung

Anwendung des Verfahrens Tiefziehen

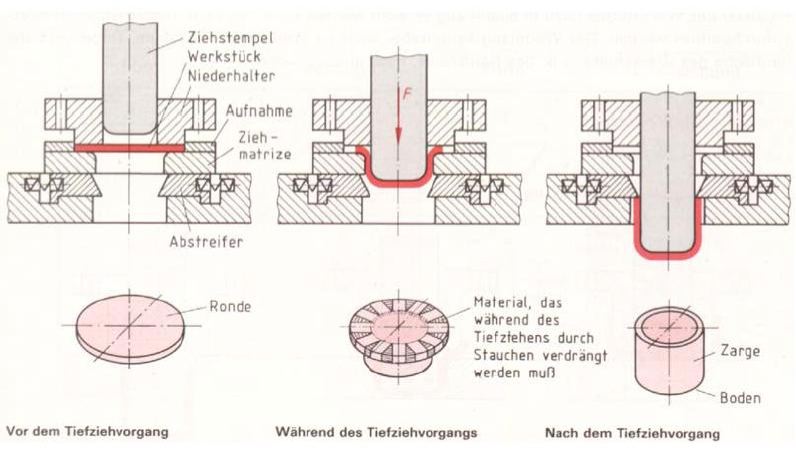

Tiefziehen ist laut Definition nach DIN 8584 das Zugdruckumformen eines ebenen Blechzuschnittes in einen einseitig offenen Hohlkörper aller Formen ohne gewollte Änderung der Blechdicke, die Wanddicke entspricht der Bodendicke. Beim Tiefziehen im Erstzug entsteht aus dem zugeschnittenen ebenen Blech (ugs. Ronde) das Ziehteil in einem einzigen Prozessschritt. Bei größeren Formänderungen erfolgt der Umformprozess im Weiterzug des im Erstzug Hergestellten Bauteils.

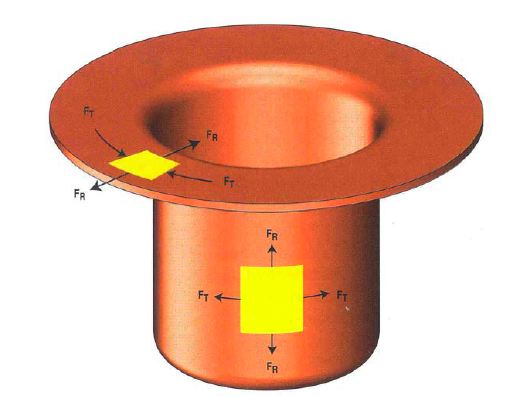

Umformvorgang und Spannungsverteilung

Die einzelnen Phasen beim Ziehvorgang

- die Ronde wird auf der Ziehmatrize zentrisch aufgelegt

- der Niederhalter drückt die Ronde fest auf die Ziehmatrize

- der Niederhalter drückt die Ronde fest auf die Ziehmatrize

- der Ziehstempel zieht die Ronde durch die Öffnung der Ziehmatrize, dadurch wird der äußere Durchmesser der Ronde immer

mehr verkleinert. Bis die Ronde vollständig zum Hohlkörper umgeformt ist

- Soll am Hohlkörper ein Kragen verbleiben, so müsste der Tiefzug begrenzt werden.

Entstehung der charakteristischen Dreiecke

Formt man einen Hohlkörper in eine Ronde zurück, dann ergibt sich das der Boden des Napfes mit seinem Radius rn</

sub> unverändert erhalten bleibt. Sich der Mantel (auch Zarge) des Hohlteils aus einer Vielzahl von Rechtecken der Breite b

und der Länge (ra – rn) gebildet werden und zwischen den Rechtecken Dreiecksflächen, den sog.

„charaktarischen Dreiecksflächen“ entstehen.

Folge der charakteristischen Dreiecke

Überschüssiger Werkstoff geht nicht verloren, würde aber ohne einen Niederhalter zur Faltenbildung führen. Da ein ausweichen des Werkstoffes nicht möglich ist, wird das Blech zwischen Niederhalter und Ziehring gestaucht, zwischen Ziehring und Stempel wieder gestreckt. Zu beachten ist das die Niederhalterkraft außer der eigentlichen Ziehkraft zusätzlich aufgebracht werden muss. Dies führt zur Erhöhung der gesamt Ziehkraft.

Die Ziehkraft wird vom Materialquerschnitt des Werkstück übertragen und zwar zunächst in Boden nähe. Im fortlaufenden

Ziehvorgang erfolgt diese Kraft auch auf den zylindrischen Teil in Bodennähe. Dadurch erfolgt eine Schwächung, kein Verlust,

des

Materialquerschnittes in Bodennähe

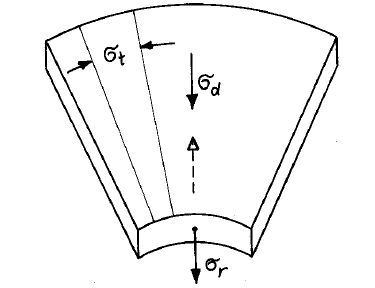

Spannungsverteilung

Tangentiale Stauchung σt Entsteht durch das wandern des Werkstoffes zu immer kleineren Durchmessern. Radiale Zugspannung σr entsteht durch die Zugkraft beim Einziehen der Ronde in den Ziehspalt. Die Druckspannung σd Entsteht durch die Niederhalterkraft, hier wird der Werkstoff auf Druck beansprucht. Die Biegespannung σb entsteht durch das Biegen über die Ziehkante.

Wirkende Kräfte am Napf mit Flansch:

Grundlagen der Blechumformung

Zugversuch, Fließkurve

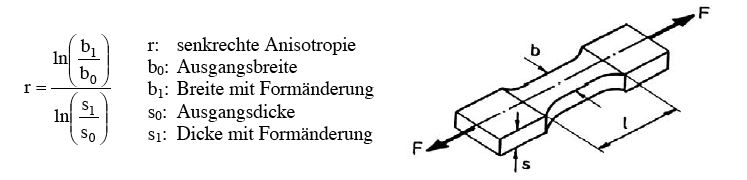

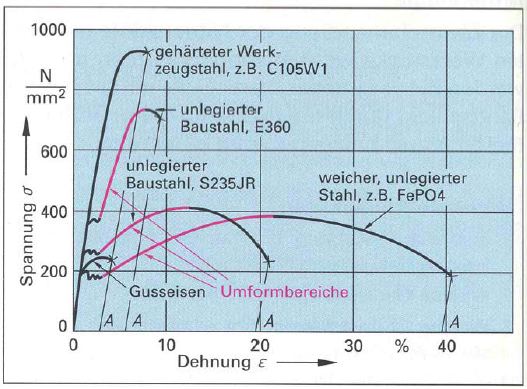

Mechanische Werkstoffeigenschaften zur Auslegung von Blechumformprozessen werden meistens im Zugversuch ermittelt (Abbildung 7). Zu diesen Werkstoffeigenschaften gehören u.a. die Zugfestigkeit Rm , die Streckgrenze Rp0,2 (bzw. ReH und ReL), die Bruchdehnung A , der Verfestigungsexponent n, der aus der Gleichmaßdehnung Agt ermittelt wird, sowie die Anisotropiekennwerte senkrechte Anisotropie r und ebene Anisotropie Δr .

Datei:Umformen 7.jpgAbbildung 7

Das Spannungs-Dehnungs-Diagramm dient zur Bestimmung der Festigkeits- und Verformungskenngrößen der Werkstoffe. Es kann in verschiedene Bereiche eingeteilt werden. Zu Beginn der Lastaufbringung erfolgt die Dehnung der Probe elastisch, d.h. nach Entlastung nimmt der Stab seine Ausgangslänge L0 wieder ein. Im Diagramm stellt sich dieser Bereich als Gerade dar. Spannung und Dehnung ändern sich verhältnisgleich. Diesen Zusammenhang erkannte erstmals der Physiker Hooke, nach dem dieser Bereich auch Hookescher Bereich des Werkstoffs genannt wird.

Zur Auslegung von Blechumformprozessen reichen die im Zugversuch ermittelten Kennwerte nicht mehr aus, weil hier die Fließspannung kf des sich verfestigenden Werkstoffs zu jedem Umformgrad ϕ bekannt sein muss. Die Fließkurve kf (ϕ) stellt den Zusammenhang zwischen

Fließspannung und Umformgrad dar. Sie kann z.B. mit Hilfe des Stauchversuchs oder des Zugversuchs ermittelt werden. Die Fließspannung ist neben dem Umformgrad auch von dem Werkstoff, der Temperatur und der Umformgeschwindigkeit abhängig. Die Fließspannung ist ein Maß für die benötigte Kraft pro Flächeneinheit, um einen Körper plastisch zu verformen. Sie kann aus dem technischen Spannungsdiagramm σ (ε) unter Anwendung der Volumenkonstanz ermittelt werden.

Umformgrad : ϕ = ln(1+ε) Fließspannung: kf = σ(1+ε)

Anisotropie

Bleche sind oft anisotrop in ihren mechanischen Eigenschaften, weil sie den richtungsabhängigen Herstellungsprozess des Walzens durchlaufen. Die Anisotropie von Blechen hat ihre Ursache in der Gefügestruktur und wird bestimmt durch:

- die Ausprägung der kristallographischen Richtung

- Form, Richtung und Lage von Einschlüssen und Ausscheidungen

- Form, Richtung und Lage der Körner

Diese Ursachen für die Anisotropie bedingen sich oft untereinander schon während der Herstellung des Bleches. Man unterscheidet senkrechte Anisotropie r (bzw. mittlere senkrechte Anisotropie r ) und die ebene Anisotropie Δr .

Senkrechte Anisotropie r

Die senkrechte Anisotropie r ist das Verhältnis der Umformgrade in Breiten- und in Blechdickenrichtung:

Aus diesem Verhältnis lassen sich je nach Größe von r folgende Schlussfolgerungen ziehen:

- r=1 : Es liegt isotropes, plastisches Verhalten vor, weil das Material unter Zugbelastung in Längsrichtung gleichmäßig aus

der Breiten- und Dickenrichtung fließt

- r>1 : Es liegt anisotropes, plastisches Verhalten vor, bei dem mehr Material unter Zugbelastung in Längsrichtung aus der

Breite in die Länge fließt, als aus der Dicke. In diesem Fall weist das Blech einen größeren Widerstand gegen eine Verringerung aus der Blechdicke auf.

- r<1 : Es liegt anisotropes, plastisches Verhalten vor, bei dem mehr Material aus der Dicke in die Länge fließt, als aus der

Breite. Es besteht ein größerer Widerstand des Bleches gegen eine Verminderung aus der Breite

Für Tiefziehbleche, bei denen eine Ausdünnung unerwünscht ist, empfiehlt sich daher eine hohe senkrechte Anisotropie (r >

1,25 ) . Die Betrachtung der senkrechten Anisotropie bezieht sich nur auf eine Ebene des Bleches. Bleche weisen jedoch

unterschiedliche

senkrechte Anisotropien in Abhängigkeit von der Walzrichtung auf. Um einen repräsentativen Wert für einen Blechwerkstoff zu

erhalten, ist die mittlere senkrechte Anisotropie entscheidend. Diese ergibt sich aus der Aufteilung eines Bleches in zweimal 450

zur Walzrichtung.

Ebene Anisotropie Δr

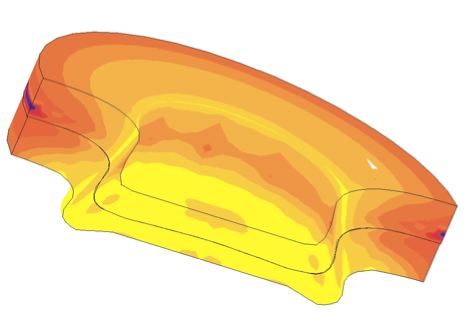

Die walzrichtungsabhängige senkrechte Anisotropie hat einen Einfluss auf das Formänderungsverhalten des Bleches beim Tiefziehen. Bei einem rotationssymmetrischen Napf, der aus einem anisotropen Blech tiefgezogen wird, ist die Formänderung beispielsweise in 0° zur Walzrichtung aufgrund der Anisotropie anders als in 45° zur Walzrichtung. Es entsteht dabei ein Napf, der Zipfel aufweist.

Werkstoffe der Blechumformung

Arten von Blechen

Aus dem Band geschnittene Tafeln werden als Grobblech bezeichnet, wenn ihre Dicke größer 3,0 mm ist, oder als Feinblech, wenn die Dicke unter 0,3 mm liegt. Während warmgewalztes Band (Warmband) im Dickenbereich des Grob- und Feinbleches erzeugt wird, liegt kaltgewalztes Band (Kaltband) fast ausschließlich als

Feinblech vor. Bei Dicken unter 0,5 mm wird Kaltband als Feinstblech bezeichnet. Kaltband entsteht durch Kaltwalzen von Warmband und wird meistens nach dem Walzprozess einer

Oberflächenveredelung in Form von Verzinken, Veraluminieren, Verzinnen oder Kunststoffbeschichten unterzogen.

Stahl

Anforderungen an Stahlwerkstoffe in der Umformtechnik:

- hohe Festigkeit

- hohes Formänderungsvermögen

- geringe Umformkräfte notwendig

- schweißbar

- hohe Oberflächengüte

- gut lackierbar

Eine besonders günstige Eigenschaftskombination zum Kaltumformen ergibt sich aus einem großen Unterschied zwischen

Streckgrenze und Zugfestigkeit (= geringes Streckgrenzenverhältnis Rp0,2/Rm ), einer hohen Gleichmaßdehnung Ag ,

einem hohen Anisotropiewert r , und einem hohen Verfestigungskoeffizienten n .

Stähle zum Tief-, Streck- und Karosserieteilziehen lassen sich je nach Anwendung in folgende Unterteilung gliedern:

Weiche Tiefziehstähle Typische Stähle zum Tief- und Karosserieteilziehen sind die in der DIN EN 10130 beschriebenen kaltgewalzten Flacherzeugnisse. Dabei wird zwischen den fünf Stählen DC 01, DC 03 bis DC 06 unterschieden. Der niedrige Gehalt von C , N und Mn in diesen Stählen führt zu niedrigen Streckgrenzen (< 250 N/mm2) bei relativ hohen Bruchdehnungen (> 30 %). Des Weiteren zeichnen sich diese Stähle durch hohe r -Werte (ca. 2) aus.

IF-Stähle IF-Stähle (interstitial free) zeichnen sich durch sehr geringe Legierungen an C und N (0,002 bis 0,004 %) aus. Durch eine Zugabe an Titan und/oder Niob bilden sich mit diesen Legierungselementen Karbide, Nitride und Karbonitride. So entsteht ein Ferrit- Gefüge,

welches frei von interstitiell gelösten C - und N -Atomen ist. Dadurch ist die Steckgrenze sehr niedrig bei gleichzeitig

hohen r - und n -Werten. IF-Stähle sind daher auch alterungsbeständig.

Der oben genannte DC 06 (früher IF 18 ) ist ein so genannter IF-Stahl .

Höherfeste mikrolegierte Stähle (MHZ)

Die höherfesten mikrolegierten Stähle zeichnen sich durch eine Ausscheidungshärtung durch feinst verteilte Karbonitride der Legierungselemente Ti und Nb aus, die in Bereichen von einigen Hundertstel Prozent Legierungsgehalt im Stahl vorliegen. Dies führt zu einer deutlichen Erhöhung der Streckgrenze und der Zugfestigkeit. Die Mindeststreckgrenze dieser Stähle liegt zwischen 260 und 420 N/mm2, die Zugfestigkeit liegt zwischen 350 und 620 N/mm2 und die Mindestbruchdehnung zwischen 16 und 24 %. Im Stahl-Eisen-Werkstoffblatt SEW 093 sind die folgenden Sorten der höherfesten mikrolegierten Stähle aufgeführt: ZStE 230, ZStE 260, ZStE 340, ZStE 380 und ZStE 420.

Höherfeste phosphorlegierte Stähle (PHZ)

Der im Ferrit interstitiell gelöste Phosphor bewirkt eine Mischkristallverfestigung, die je 0,01 % Phosphorgehalt eine Erhöhung der Streckgrenze um ca. 8 N/mm2 bewirkt. Die Mindeststreckgrenzen liegen im Bereich von 220 bis 300 N/mm2. Typische phosphorlegierte Stähle sind nach Stahl-Eisen-Werkstoffblatt SEW 094: ZStE 220 P, ZStE 260 P und ZStE 300 P.

Bake-hardening-Stähle (BHZ)

Die Besonderheit bei Bake-Hardening-Stählen ist die Erhöhung der Streckgrenze dieser höherfesten Stähle um ca. 40 N/mm2 durch eine Wärmebehandlung nach der Umformung, die gleichzeitig mit dem Einbrennlackieren vonstatten geht. Bei den Bedingungen des Einbrennlackierens, einer Temperatur von 170° bei etwa 20 min Dauer, diffundiert der interstitiell gelöste Kohlenstoff an die Versetzungen und blockiert sie. Die Folge ist eine erhöhte Streckgrenze, die die Beulsteifigkeit z.B. einer Motorhaube erhöht. Die Bake-

Hardening-Sorten findet man im Stahl-Eisen-Werkstoffblatt SEW 094 wieder. Beispiele sind ZStE 180 BH, ZStE 220 BH, ZStE 260

BH und ZStE 300 BH.

Des Weiteren wurden in den letzten Jahren noch andere Stahlsorten für Feinblech entwickelt, die spezielle Eigenschaften

aufweisen. Hier sind nur einige dieser neueren Entwicklungen in Kurzform dargestellt:

Dualphasen-Stähle (DP)

Dualphasen-Stähle haben ein Gefüge aus Ferrit und einem Martensitanteil von ca. 20 %. Das Vorhandensein einer weichen Ferrit- Phase und einer harten Martensit-Phase erhöht die Zugfestigkeit erheblich bei einer vergleichsweise niedrigen Streckgrenze. Starke Verfestigung schon nach dem ersten Zug. Danach Gefahr von Rissbildung.

TRIP-Stähle (RA)

TRIP-Stähle (Transformation Induced Plasticity) weisen in einer ferritisch-bainitischen Grundmatrix als Besonderheit

Restaustenitbestandteile auf, die bei Umformung in harten Martensit umwandeln. Diese Umwandlung führt zu einer

beträchtlichen Verfestigung.

Höherfeste " isotrope " Streckziehstähle

Durch einen geeigneten speziellen Walzprozess wird erreicht, dass diese Stähle r -Werte um 1 aufweisen. Dies ist besonders beim Streckziehen von Vorteil.

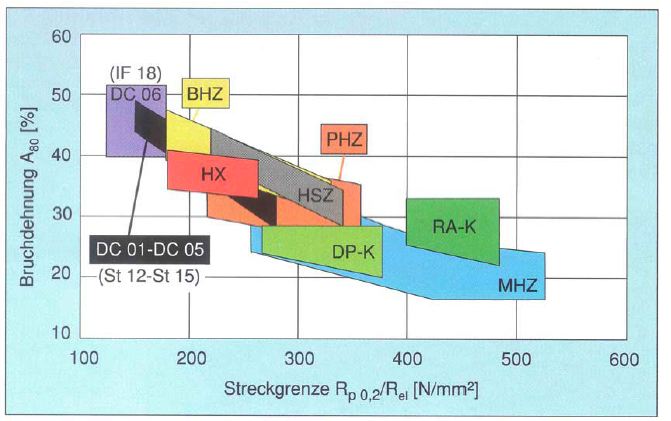

Abbildung 10

Eigenschaftsmerkmale von kaltgewalzten Stählen [8]

BHZ: Bake-hardening-Ziehgüte, HX: höherfeste IF-Stähle, HSZ: höherfeste

Streckziehstähle, PHZ: phosphorlegierte höherfeste Ziehgüte, DP: Dualphasenstahl;

RA: Restaustenitstahl, MHZ: mikrolegierte höherfeste Ziehgüte

Abbildung 10

Eigenschaftsmerkmale von kaltgewalzten Stählen [8]

BHZ: Bake-hardening-Ziehgüte, HX: höherfeste IF-Stähle, HSZ: höherfeste

Streckziehstähle, PHZ: phosphorlegierte höherfeste Ziehgüte, DP: Dualphasenstahl;

RA: Restaustenitstahl, MHZ: mikrolegierte höherfeste Ziehgüte

Aluminium

In den letzten Jahren wurden Feinbleche aus Aluminiumlegierungen für Karosseriebauteile mit spezifischen Umformeigenschaften entwickelt. Zum Beispiel ist die Umformbarkeit von 5000er Legierungen mit ihren höheren Mg-Gehalten mit mikrolegierten Feinkornstählen vergleichbar. Trotzdem sind einige Umformeigenschaften wie Anisotropie und Bruchdehnung schlechter als bei konventionellen Tiefziehstählen. Drei Gruppen von Aluminiumlegierungen werden als Feinblechwerkstoffe erzeugt. Sie sind durch ihre chemische Zusammensetzung klassifiziert: die AlMg-Legierungen bzw. 5000er Legierungen, die AlCuMg-Legierungen bzw. 2000er Legierungen und AlMgSi-Legierungen bzw. 6000er Legierungen. In den wichtigen Kenngrößen dieser Al-Legierungen, wie z.B. Umformbarkeit, Festigkeit und Korrosionseigenschaften, werden diese Aluminium-Feinbleche durch die Legierungselemente besser. Trotzdem sind die Umformeigenschaften mit denen von Tiefziehstahl nicht vergleichbar. Aber durch die niedrige Dichte dieser Aluminiumwerkstoffe im Vergleich zu Stahl (ca. Halbierung des Gewichts) gibt es einen Vorteil für die Anwendung als Leichtbauteil. Bleche aus Legierungen der 5000er-Gruppe (AlMg) können Fließfiguren auf der Blechoberfläche nach dem Tief- oder Karosserieteilziehen aufweisen, die das dekorative Aussehen eines Blechbauteils beeinträchtigen. Ein Grund für diese Fließfiguren ist eine Blockierung der Versetzungen durch Fremdatome, die wie bei un- und niedriglegierten Stählen zu einer mehr oder weniger ausgeprägten

Streckgrenze führt. Charakteristisch für Fließfiguren aufgrund des oben genannten Effektes sind flammenartige Muster. Bei Legierungen der 6000er-Gruppe (AlMgSi) treten diese Fließfiguren nicht auf. Daher sind Bleche aus dieser Legierungsgruppe für Karosserieaußenteile geeignet.

Wichtige Einflussgrößen

Reibung

Die Reibung hat in der Umformtechnik eine große Bedeutung, weil sie in den Kontaktflächen zwischen Werkzeug und Werkstück Verschleiß erzeugt. Der Verschleiß kann durch geeignete Wahl der Kombination aus Werkzeugwerkstoff – Schmiermittel – Werkstückwerkstoff minimiert werden. Die Schmierstoffe sollen zwischen Werkzeug und Werkstück eine trennende Gleitschicht bilden, die unmittelbare Berührung zwischen Werkzeug und Werkstück verhindert und so den Reibungswiderstand der aufeinander gleitenden Flächen vermindert.

Coulombsches Reibungsgesetz:

| FR = Reibkraft | µ = Reibzahl | FN = Druckkraft | FR = μ * FN |

Die Reibzahl µ ist beim Umformprozess abhängig von:

- der Werkstoffpaarung der miteinander in Kontakt tretenden metallischen Oberflächen

- der Werkzeuggeometrie

- den temperaturabhängigen Eigenschaften des Schmierstoffs sowie dessen Volumen und des Schmierortes

- der realen Kontaktnormalspannung, die eine Funktion des Flächentraganteils beider Oberflächen ist

- der Gleitgeschwindigkeit und der Reibweg der aufeinander abgleitenden Oberflächen

- der Oberflächeneigenschaften der Werkstückwerkstoffe sowie deren Änderung im Prozess.

Beim Tief-, Streck- und Karosserieteilziehen liegt meistens Mischreibung vor mit Reibzahlen von µ = 0,05 bis 0,10. Bei der Mischreibung unterscheidet man innerhalb der Makrokontaktfläche A1 eine Mikrokontaktfläche A2 mit:

1. Flächenanteilen A3, in denen die Reibpartner in direktem metallischem Kontakt miteinander stehen (Festkörperreibung),

2. Flächenanteilen, in denen die Reibpartner durch einen dünnen Schmierfilm voneinander getrennt sind (Grenzschmierung),

3. Flächen, in denen hydrostatische Schmierbedingungen vorliegen.

Gebräuchliche Schmierstoffe der Umformtechnik

Schmierstoffe müssen selbst bei hohen Niederhaltedrücken eine gute Filmfestigkeit und beständige Viskosität besitzen. Für die Kaltumformung: Chlorparaffin; Fette, Fettöle, Mineralöle; Fettsäuren, Alkohole, Amine; Seifen. Für die Warm- und Kaltumformung: wässrige Emulsionen, hochdruckbeständige Additive (bis 200 °C), Molykote (bis 400 °C), Polymer- und Kunststoffbeschichtung (bis 400 °C), Graphit (bis 800 °C), Glas (700 bis 1300 °C). Dem Schmierstoff kommt bei den herkömmlichen Blechumformverfahren besondere Bedeutung zu. Ein guter Schmierstoff sollte folgende Kriterien erfüllen:

- Schutz der Werkzeuge und des Umformgutes vor Verschleiß und Abrieb

- Bestmögliche Ausnutzung der Umformbarkeit des Umformteils

- Aufrechterhaltung des Temperaturgleichgewichtes während des Umformens

- Sicherung hoher Oberflächenqualität

- Vermeidung von Korrosion, auch bei Teilen die nach dem Umformen nicht gleich gereinigt werden

- Gute und einfache Entfernung des Schmiermittels, der Beschichtung

- Verträglichkeit mit nachfolgenden Fertigungsverfahren

- Haftfestigkeit bei hoher Flächenpressung

Organischbeschichtungen

Trägerwerkstoff

- kaltgewalzte Flacherzeugnisse aus Stahl

- elektrolytisch verzinkte Flacherzeugnisse aus Stahl

- feuerverzinkte Bänder und Bleche aus Stahl

Beschichtungsstoff

- Flüssigbeschichtung: Polyester, Epoxid, Polyurethan (PU nach DIN PUR – Kunststoff), Zinkstaubgrundierung

- Folienbeschichtung: Polyvinyl, Polyolefin (eine Art Thermoplast), Faservlies

Einsatzbereich organisch beschichteter Bleche

- Automobilbau – Dach Sitzrahmen, Motorhaube, Türen Kofferraum etc.

- Fassadenelemente

- Computergehäuse

- Gehäuse aus der Unterhaltungselektronik

--D.Vagt 20:59, 27. Jan 2007 (CET)