Roheisen: Unterschied zwischen den Versionen

Dg (Diskussion | Beiträge) |

Dg (Diskussion | Beiträge) |

||

| Zeile 47: | Zeile 47: | ||

== Stahlherstellung == | == Stahlherstellung == | ||

Damit aus Roheisen Stahl wird, müssen die Gehalte an diesen [[Elemente]]n deutlich gesenkt werden. Die Umwandlung von Roheisen in Stahl wird „'''Frischen'''“ genannt, s. [[Stahl]]herstellung. | Damit aus Roheisen Stahl wird, müssen die Gehalte an diesen [[Elemente]]n deutlich gesenkt werden. Die Umwandlung von Roheisen in Stahl wird „'''Frischen'''“ genannt, s. [[Stahl]]herstellung. | ||

| + | |||

| + | Bei der Roheisenherstellung wird das Eisenoxid Fe2O3 mit Koks (Kohlenstoff) zu Eisen [ | 19] | ||

| + | reduziert. Als Nebenprodukt entsteht Kohlendioxid (CO2). | ||

| + | a) Wieviel Eisenoxid muß eingesetzt werden, um 10 t reines Eisen zu gewinnen? | ||

| + | 1. Reaktionsgleichung formulieren: 2 Fe2O3 + 3 C ® 4 Fe + 3 CO2 [3 P.] | ||

| + | 2. Molare Massen berechnen: M(Fe2O3) = 159,697 g/mol; M(Fe) = 55,85 g/mol [4 P.] | ||

| + | 3. Verhältnis gemäß RG aufstellen: m(Fe2O3) = 2 · M(Fe2O3) · m(Fe) / 4 · M(Fe) | ||

| + | 4. Einsetzen: m(Fe2O3) = 159,697 g/mol · 10 t / 2 · 55,85 g/mol | ||

| + | 5. Ergebnis berechnen: m(Fe2O3) = 14,3 t bzw. 14.297 kg [3 P.] | ||

| + | b) Welches Volumen nimmt das hierbei entstehende Kohlendioxid ein? | ||

| + | |||

{{www}} | {{www}} | ||

Version vom 17. Dezember 2007, 15:53 Uhr

| Roheisen | ||

|---|---|---|

| vernetzte Artikel | ||

| Stahl | Eisen | |

Roheisen ist ein wichtiges Zwischenprodukt bei der ![]() Stahlherstellung.

Stahlherstellung.

Inhaltsverzeichnis

Allgemein

Wegen seines unedlen Charakters kommt Eisen in der Natur nicht rein, sondern nur chemisch gebunden vor. Dies sind in erster Linie Eisen-Sauerstoff-Verbindungen, die auch noch mit mineralischen Bestandteilen (genannt Gangart) durchsetzt sind. Das Gemenge von Eisen-Sauerstoffverbindungen und Gangart wird als Eisenerz bezeichnet.

Die Aufgabe der Hüttentechnik ist es jetzt, zum einen die Eisen-Sauerstoffverbindungen von dieser Gangart zu trennen und zum anderen das Eisen vom Sauerstoff.

Erzvorkommen der Erde ca. 500 Milliarden Tonnen

Jährliche Fördermenge ca. 700 Millionen Tonnen

Die wichtigsten Eisenerze sind:

- Magneteisenstein (Magnetit)

- Roteisenstein (Hämatit)

- Brauneisenstein (Limonit)

- Spateisenstein (Siderit).

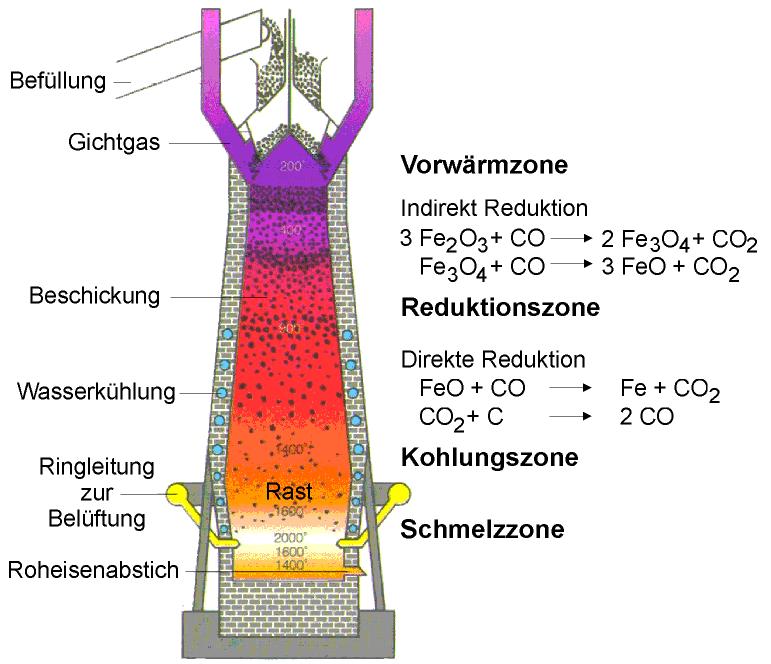

Hochofen-Prozess

Der Hochofen-Prozess liefert Roheisen.

Das Eisenerz wird in verschiedenen Verfahren für die Verhüttung (Schmelze im Hochofen) aufbereitet. Die Aufbereitung besteht im Wesentlichen aus einer Zerkleinerung und Reinigung von Steinen, Erde und anderen Fremdstoffen; diese Aufbereitung wird mechanische Aufbereitung genannt. Bei einer chemischen Aufbereitung wird durch Erhitzung des Erzes im Drehrohrofen Feuchtigkeit, Schwefel und Kohlenstoffdioxid ausgetrieben; Dieser Vorgang nennt sich Rösten (Krupp-Renn-Verfahren). Beim Rösten verlieren die Erze etwa 1/3 des Gewichtes. Das aufbereitete Erz wird mit Zuschlägen (z. B. Kalkstein CaCO3 oder gebrannter Kalk CaO) gemischt. Diese Mischung wird Möller genannt. Zu dem Möller wird dann Koks (entgaste Steinkohle) hinzugegeben und man erhält dadurch Beschickungsmaterial für den Hochofen.

In den Hochofen werden fortlaufend schichtweise Koks und Möller eingefüllt. Während des langsamen Absackens zur eigentlichen Reaktionszone erwärmt sich da Gemisch mehr und mehr. Gleichzeitig drückt man in den unteren Teil des Hochofens den auf 600 - 1.300 °C vorgewärmten Heißwind, so dass die Luft (+Heizöl) im Inneren des Hochofens nach oben strömt. Von der heißen Luft wird der Kohlenstoff des glühenden Kokses zu CO2 verbrannt, dieser setzt sich jedoch sofort mit dem Koks wieder zu CO um. Dieser Vorgang vollzieht sich im stetigen Wechsel bis etwa zur halben Höhe des Schachtes und hört dann wegen der zu niedrigen Temperatur auf.

Etwa alle 2 Stunden erfolgt ein Hochofenabstich. Zuerst fließt das schwere Roheisen aus dem Stichloch, dann die leichtere Schlacke, die im Hochofen auf dem Roheisen schwimmt.

Das Roheisen wurde früher oft zu 1 m langen, 40 kg schweren Masseln vergossen, (das geschieht in einer Masselgießmaschine mit Kokillen auf einem unendlichen Band), heute wird es in so genannten Torpedowagen zur Weiterverarbeitung transportiert oder es wird flüssig in Roheisenpfannen zum Mischer gebracht. Der Mischer ist ein waagerecht liegender ausgemauerter Zylinder, der um seine Längsachse drehbar ist. Je nach Ausführung hat der Mischer ein Gesamtgewicht von bis zu 3.000 t.

Der Mischer hat im Wesentlichen folgende Aufgaben:

- Sammelbehälter für das Stahlwerk

- Mischung der nie ganz gleichen Abstiche

- Schwefelverminderung (fortlaufend langsame Umsetzung von Mangan (Mn) + FeS zu MnS + Fe. MnS ist leichter als Fe und setzt sich in der Schlacke ab.

Dies wird beschleunigt durch die Zugabe von Soda, Calciumcarbid oder Magnesium. Zusätze zur Reduzierung des Phosphors (kalkhaltige Flussmittel) oder Silizium sind möglich. Die gebundenen Stoffe schwimmen dann auf und können als Schlacke abgegossen werden.

Das entstehende Roheisen (1320°C) enthält folgende Bestandteile:

Stahlherstellung

Damit aus Roheisen Stahl wird, müssen die Gehalte an diesen Elementen deutlich gesenkt werden. Die Umwandlung von Roheisen in Stahl wird „Frischen“ genannt, s. Stahlherstellung.

Bei der Roheisenherstellung wird das Eisenoxid Fe2O3 mit Koks (Kohlenstoff) zu Eisen [ | 19] reduziert. Als Nebenprodukt entsteht Kohlendioxid (CO2). a) Wieviel Eisenoxid muß eingesetzt werden, um 10 t reines Eisen zu gewinnen? 1. Reaktionsgleichung formulieren: 2 Fe2O3 + 3 C ® 4 Fe + 3 CO2 [3 P.] 2. Molare Massen berechnen: M(Fe2O3) = 159,697 g/mol; M(Fe) = 55,85 g/mol [4 P.] 3. Verhältnis gemäß RG aufstellen: m(Fe2O3) = 2 · M(Fe2O3) · m(Fe) / 4 · M(Fe) 4. Einsetzen: m(Fe2O3) = 159,697 g/mol · 10 t / 2 · 55,85 g/mol 5. Ergebnis berechnen: m(Fe2O3) = 14,3 t bzw. 14.297 kg [3 P.] b) Welches Volumen nimmt das hierbei entstehende Kohlendioxid ein?

Weblinks

- Roheisen als Google-Suchbegriff

- Roheisen in der Wikipedia

- Roheisen hier in bs-wiki.de mit Google

- Roheisen als Youtube-Video

- Stahl - Script zur WDR-Sendereihe "Quarks & Co" (PDF-Datei)

| Im Chemiebuch ... | ||

|---|---|---|

| findest Du weitere Informationen zum Thema Roheisen: | ||

Chemie FOS-T

auf Seite |

Chemie heute

auf Seite |

Elemente Chemie

auf Seite |