Druckumformen

Beim Druckumformen wird das Werkstück durch Druckkräfte plastisch umgeformt. Zum Druckumformen gehören unter anderen das Walzen, das Freiformen (Schmieden), das Gesenkformen (Gesenkschmieden), das Eindrücken und das Durchdrücken.

Inhaltsverzeichnis

Walzen

Walzen ist ein Umformverfahren, bei dem der Werkstoff zwischen zwei oder mehreren rotierenden Walzen umgeformt wird. Die Umformung oberhalb der Rekristallisationstemperatur (wird häufig als Faustregel mit 40% oder 50% der absoluten Schmelztemperatur abgeschätzt) des Werkstoffs wird Warmwalzen genannt - unterhalb Kaltwalzen

Walzenarten

Längswalzen

Längswalzen ist Druckumformen im „Walzspalt“ zwischen den Umfangsflächen gegenläufig rotierender Walzwerkzeuge (Walzen, Walzsegmente), die dem Werkstück bzw. Walzgut bei gleichzeitiger Änderung der Querschnittsabmessungen und/oder -form eine Translationsbewegung erteilen.

Querwalzen

Beim Querwalzen rotiert das Walzgut zwischen zwei oder mehr gleichsinnig umlaufenden Werkzeugwalzen um die eigene Achse. Durch Zustellung mindestens einer Werkzeugwalze wird das Werkstück umgeformt. Herstellbar sind abgestufte, rotationssymmetrische Werkstücke (z. B. Achsen, Wellen) sowie Vorformen mit optimaler Masseverteilung für anschließendes Gesenkschmieden (z. B. Hebel, Kurbeln, Pleuelstangen, Kugelgehäuse, Turbinenschaufeln).

Merkmale des Querwalzens:

- hohe Form- und Maßgenauigkeit der Werkstücke

- höhere Stückfolge im Vergleich zu abtragenden Verfahren

- Wirtschaftlichkeit durch hohe Materialausnutzung und sehr hohe Mengenleistung

- Erhaltung der molekularen Kettenstruktur im Werkstück (ungestörter Faserverlauf)

- hohe Werkzeugstandzeiten, sehr niedriger Anteil der Werkzeugkosten an den Fertigungskosten

- Umweltfreundlich, da ohne Schmierung; geringe Lärmemission, Erschütterungen und Schwingungen

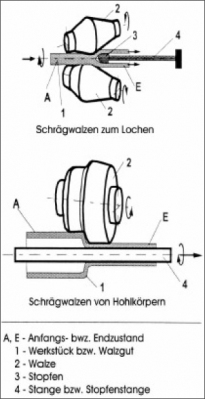

Schrägwalzen ist Druckumformen eines Werkstücks/Walzgutes mit rotationssymmetrischer Grundform durch Walzwerkzeuge (Walzen, Walzsegmente, Walzbacken), die schräg zur Werkstücklängsachse auf dessen Oberfläche abwälzen, dabei im Eingriffsbereich örtlich fortschreitend Änderungen der Querschnittsabmessungen und/oder -form bewirken und gleichzeitig dem Werkstück eine Rotationsbewegung und eine axiale Vorschubbewegung erteilen.

Dargestellte Varianten:

- Schrägwalzen zum Lochen von Knüppeln mittels tonnenförmiger Walzen (möglich sind auch abweichende Anordnungen mit kegel- oder scheibenförmigen Walzen); wichtigstes Verfahren zur Erzeugung dickwandiger Rohrluppen als Vorform für die Herstellung nahtloser Rohre; ähnliche Anordnungen sind auch zum Aufweiten von Rohren anwendbar.

- Schrägwalzen von Rohren über eine Stange mit Schulterwalzen (im Bild ist zur Vereinfachung nur eine der üblicherweise 3 Walzen dargestellt); mit dieser Anordnung sind in Verbindung mit großen Querschnittsabnahmen relativ enge Außen- und Innendurchmessertoleranzen erzielbar; übliches Verfahren zur Weiterverarbeitung dickwandiger Rohrluppen.

Warmwalzen

Als Warmwalzen bezeichnet man den Walzprozess eines Walzguts bei einer Temperatur oberhalb seiner Rekristallisationstemperatur. Bei Stahl ist das in der Regel 720° - 1.260°, bei anderen Metallen liegen die Temperaturbereiche in anderen Größenordnungen (Aluminium z. B. 250° - 500°). Der Vorteil des Warmwalzens ist, dass das Walzgut bei höheren Temperaturen weicher ist und damit mit geringerer Kraft umgeformt werden kann. Beim Warmwalzen sind Umformungsgrade von 1:250 möglich, beim Kaltwalzen nur bis zu 1:10 für das Warmwalzen für Belch dienen Warmbreitbandstraßen für Rund- und Kantmaterial sowie Profile Drahtstraßen und Stabstraßen

Kaltwalzen

Unter Kaltwalzen versteht man die Umformung eines Breitflach-Produktes unterhalb der Rekristallisationstemperatur. Die kalt zu walzenden Materialien werden im Industriemaßstab häufig als „Coils“ („Rolle“ bzw. „Spule“) angeliefert, da zuvor meist eine erste Reduktion zu einem Warmbreitband erfolgt.

Kaltwalzen findet weite Verbreitung bei der Dickenreduktion von Blechen, sowohl im industriellen, als auch im kunsthandwerklichen Bereich.

Walzprofilieren

Walzprofilieren oder Kaltwalzen von Profilen ist ein Biegeverfahren, mit dem sich Bänder zu Profilen umformen lassen (z.B. Türrahmenprofile). Das Band durchläuft mehrere hintereinander angeordnete Walzenpaare. Der Spalt zwischen den beiden Walzen ändert sich von Paar zu Paar, bis die angestrebte Profilform erreicht ist. Die Dicke und die Querschnittsgröße des Bandes bleiben dabei konstant. Während des Biegeprozesses ist darauf zu achten, daß Kantendehnungen nicht zu Verwerfungen führen können. Die Profilform ist beliebig, es können einfache und komplizierte Querschnitte auf diese Weise hergestellt werden. Zu jedem Profilquerschnitt ist ein eigener Werkzeugsatz (Rollensatz) erforderlich.

Freiformen

Freiformen ist translatorisches Druckumformen mit gegeneinander bewegten Werkzeugelementen, die die Form des Werkstückes nicht oder nur teilweise enthalten. Beim Freiformen kann der Werkstückstoff quer zur Werkzeugbewegung frei abfließen Das Freiformen wird bei der Herstellung von Einzelstücken und zum Vorformen von Gesenkschmiedestücken angewandt.

Gesenkformen

Durch Gesenkformen oder Schmieden werden hoch beanspruchte Werkstücke in großer Anzahl aus gut verformbaren Metallen hergestellt. Dabei wird der meist durch Erwärmung bildsam gemachte Werkstoff in ein Gesenk geschlagen oder gepresst. Es besteht aus Ober- und Unterteil.

Im Gesenk geformte Werkstücke besitzen größere Maßhaltigkeit als freigeformte. Bei kleinen Teilen kann eine Toleranz IT6 bis IT7 eingehalten werden. Der Werkstoff wird durch die Form des Gesenkes verdichtet und der ununterbrochene Faserverlauf erhöht die Festigkeit des Werkstückes.

Vorteile des Gesenkformens

- kurze Fertigungszeiten

- geringer Werkstoffverlust

- bessere Festigkeitseigenschaften

- beanspruchungsgerechte Gestaltung der Werkstücke

Eine fast unbegrenzte Werkstoffauswahl und verschiedenartige Wärmebehandlungsverfahren erlauben eine gezielte Anpassung der Schmiedestücke an den Verwendungszweck. Durch Gesenkschmieden lassen sich einerseits Bauteile herstellen, die höchsten Beanspruchungen gewachsen sind, andererseits auch weniger hoch belastbare Werkstücke, bei denen es vorrangig auf eine rationelle Fertigung ankommt.

Formpressen mit Grat

Als Anhaltswert dafür, ob sich ein Werkstoff durch Formpressen leichter oder schwerer bearbeiten lässt, kann die so genannte „Formbarkeit“ dienen. Sie macht eine Aussage über ertragbare Formänderungen ohne Bruch, ferner über Fließspannungen und Umformungstemperatur.

Beim Gesenkformen mit Grat wird mit Werkstoffüberschuss gearbeitet, d.h., das Volumen des fertigen Werkstückes ist kleiner als das Volumen des Ausgangs-Werkstoffes. Der überschüssige Werkstoff muss aus der sich schließenden Hohlform austreten können. Zu diesem Zweck ist um die Hohlform eine Gratbahn und eine Gratfurche eingearbeitet ( Bild Gratbahn und Gratfurche).

Gratbahn und Gratfurche sind mit großer Sorgfalt zu gestalten. Wichtig ist dabei das Gratbahnverhältnis d.h. Gratbahnbreite zu Gratbahndicke, da es Einfluss auf die Steighöhe des Werkstoffes im Gesenk und den bei der Umformung entstehenden Spannungen besitzt ( Bild Gratbahnverhältnis). Bei zu großer Belastung besteht die Gefahr des Werkzeugbruches.

Das Bild "Zusammenhänge beim Umformen" zeigt die Abhängigkeit der Spannung δD (Druckspannung), Steighöhe und der Umformkraft vom Gratbahnverhältnis für den Werkstoff C15 bei einer Umformtemperaturvon 1.100°C. Dabei zeigt sich, dass bei zunehmendem Gratbahnverhältnis die Umformkraftund die Spannung erheblich steigen, während die Steighöhe des Werkstoffes im Gesenk nur wenig zunimmt.

Grundvorgänge beim Formpressen mit Grat

Man unterscheidet Stauchen, Breiten und Steigen des Werkstoffes (Bild Grundvorgänge beim Formpressen).

Stauchen

Die Ausgangshöhe des Rohlinges wird ohne große Verbreitung und ohne große Gleitwege entlang der Werkzeugwand vermindert. Der Werkstoff fließt hauptsächlich parallel zur Werkzeugbewegung.

Breiten

Der Werkstoff wird von innen nach außen verdrängt, wobei lange Gleitwege auftreten. Der Stofffluss erfolgt im Wesentlichen senkrecht zur Werkzeugbewegung.

Steigen

Die tiefe Form wird bei örtlicher Vergrößerung der Ausgangshöhe ausgefüllt. Dabei entstehen lange Gleitwege, auch noch nach Eintritt eines Teiles des Werkstoffes in den Gratspalt.

Jedes Formpressen mit Grat beginnt mit stauchen und endet mit Steigen. Der rings um das Formpressstück entstehende Grat wird mit einem Schneidwerkzeug entfernt. Durchgangslöcher können beim Formpressen nicht völlständig durchgedrückt werden, weil sonst der Werkstoff in den Hohlraum im Gesenk, der für den Stempel vorzusehen ist, fließen würde. Der verbleibende Zwischenboden wird daher mit einem Lochstempel später durchschnitten.

Formpressen ohne Grat

Formpressen ohne Grat erreicht man durch eine Gesenkform, in der ein Stempel auf das Werkstück und gegen einen Auswerfer drückt. Dabei entsteht kein Grat. Um die erforderliche Werkstückform zu erreichen, ist jedoch eine genaue Bestimmung des Werkstückvolumens notwendig. Es werden einfache symmetrische oder rechteckige Werkstücke hergestellt.

Ausführung und Gestaltung von Gesenken

Die Gestaltung der Gesenkform und die Anordnung der Werkzeugteile ist gleichbedeutend mit der Gestaltung der im Gesenk geformten Werkstücke selbst. Diese Werkstücke sollen fließgerecht, werkzeuggerecht, maßgerecht und bearbeitungsgerecht sein.

Gesenkteilung

Die Teilfuge zwischen Gesenkober- und Gesenkunterteil ist so zu legen, dass das fertig geschlagene Werkstück gut aus der Form entfernt werden kann. Beim einteiligen Gesenk ist die Gravur nur im Gesenkunterteil eingearbeitet, während die Pressbahn des Gesenkoberteils plangeschliffen ist. Beim zweiteiligen Gesenk erhalten beide Gesenkteile eine Gravur.

Backengesenke werden verwendet, wenn Gesenkschmiedeteile Hinterschneidungen besitzen, die nicht in eine Teilungsebene gelegt werden können. In das Gesenkunterteil sind zwei oder mehr Backen eingesetzt. Diese stützen sich in einem in das Gesenkunterteil eingedrehten Passkegel ab; ihre Teilungsebenen verlaufen in der Schmiederichtung. Ist der Schmiedevorgang beendet, so werden die Backen durch Auswerfer aus dem Unterteil gehoben. Die Backen können nun auseinander geklappt und das hinterschnittene Werkstück dem Gesenk entnommen werden.

Seitenschrägen und Rundungen

Die Wände der Hohlform müssen Seitenschrägen erhalten, damit die Werkstücke gut aus dem Gesenk entfernt werden können. Scharfe Übergänge und Ecken sind zu vermeiden,da sie den Werkstofffluss behindern. Innenformstempel müssen kegelig oder pyramidenförmig, an ihren Stirnflächen ballig oder flachkegelig sein. Seitenschrägen und Rundungen sind nach DIN 7523 genormt. Um Gesenkversatz, d.h. Seitliches Verschieben der Gesenke, zu vermeiden, erhalten diese besondere Führungen.

Die aus dem Gesenk entnommenen Werkstücke haben noch annähernd Schmiedetemperatur und ziehen sich beim Abkühlen zusammen. Damit das werkstück in kaltem Zustand maßhaltig ist, muss die Gesenkform um das Schwindmaß größer gehalten werden.

Eindrücken

Gesenke und Formen lassen sich auf mehrere Arten herstellen. Eine Verfahrensart ist das Eindrücken. Man unterteilt das Verfahren in das Eindrücken mit geradliniger Bewegung zur Herstellung von Innenformen und in das Eindrücken mit umlaufender Bewegung zur Herstellung von Formwalzen.

Vorteile des Eindrückverfahrens

- Die einfache Herstellung von Gesenken und Formen mit Hilfe eines Stempels, der die Außenform besitzt, ist ein wirtschaftliches Verfahren, da Außenformen einfacher herzustellen sind als Innenformen.

- Die Gesenke sind untereinander gleich, wenn sie mit dem gleichen Stempel eingesenkt werden.

- In der Regel erreicht man eine Verkürzung der Herstellzeit gegenüber spanender Fertigung bei mehreren Formen.

- Die Werkstofffasern werden nicht unterbrochen, wodurch eine Erhöhung der Standzeit erreicht wird.

- Die Innenformen besitzen eine gute Oberflächengüte.

- Das Eindrücken wird auch je nach Verfahrensgang als Kalt- bzw. Warmeinsenken bezeichnet.

Kalteinsenken

Beim Kalteinsenken wird ein Senkstempel, auch Pfaffe genannt, mit hoher Oberflächengüte, stetigem Druck und geringer Geschwindigkeit in ein vorbereitetes Werkstück aus weichgeglühtem Stahl auf eine bestimmte Tiefe eingesenkt.

Die Matrizen (Formhälften) können beim Senken freistehen ( Bild freistehende Matrize ) oder in einem Haltering gefasst werden.

Die Matrizenstirnfläche, in der Regel eine Teilungsfläche der Form, muss wegen des Einziehens der Kanten stets spanend nachgearbeitet werden. Zweckmäßig wählt man daher eine gewölbte Ausgangsfläche.

Bei Stempeln mit mehreren Absätzen verschwindet der anfänglich gebildete Einzug nicht, wenn der nächstgrößere Absatz mit dem Einsenken beginnt. Zur Erzielung scharfer Kanten ist es daher erforderlich, nach dem Einsenken bis zum ersten Ansatz den eingezogenen Teil der Matrize ( Bild Einzug beim Einsenken ) nachzuarbeiten, bevor das Senken bis zum nächsten Absatz fortgesetzt wird.

Um glatte Formwände zu erhalten, soll das Einsenken in einem ununterbrochenen

Arbeitsgang erfolgen. Bei umfangreichen Einsenkarbeiten kann es notwendig sein,

das Einsenken in mehreren Stufen vorzunehmen, damit der Formwerkstoff durch

Zwischenglühen wieder bildsam gemacht werden kann.

Zum Kalteinsenken eignen sich hydraulische Pressen, die für Presskräfte bis 50 MN hergestellt werden. Die Senkgeschwindigkeit lässt sich bei diesen Pressen genau einstellen. Sie soll je nach Matrizenwerkstoff und Stempelform zwischen 0,002 mm/s und 0,2 mm/s liegen.

Beim Kalteinsenken werden große Kräfte benötigt und wirksam, wodurch erhöhte Unfallgefahr besteht. So kann z. B. der gehärtete Stempel ausbrechen oder die Matrize kann platzen. Aus diesem Grunde müssen die Einsenkpressen genügend starke Schutzgitter besitzen, welche die nähere Umgebung abschirmen.

Um tiefere Einsenkungen zu ermöglichen und um die Presskraft zu verringern, werden die Matrizen außen teilweise freigearbeitet. Der beim Senken verdrängte Werkstoff füllt diese Freiarbeitungen aus. Es ist jedoch dabei zu beachten, dass eine zu große Aussparung an der Unterseite der Matrize zum Abscheren des Werkstoffes führen kann.

Deshalb ist die Höhe der Matrize von Bedeutung. So ergaben Versuche, dass das Verhältnis Stempeldurchmesser zur Dicke des Bodens nach dem Einsenken nie kleiner als 5 : 1 sein soll.

Der Haltering muss beim Senken die auftretenden Seitenkräfte aufnehmen. Durch Anbringen entsprechender Einsätze können die Halteringe auch beim Einsenken kleiner Matrizen verwendet vverden. Als Werkstoff für Halteringe kommen zähharte Vergütungsstähle mit einer Festigkeit von 950 N/mm' bis 1100 N/mm2 zur Verwendung.

Die Reibung zwischen Stempel und Matrize wird durch Verkupfern des Stempels und durch Schmieren mit Mineralöl oder Molybdändisulfid (MoS2) herabgesetzt; das Einsenken vvird durch Erwärmen der Matrize auf etwa 150 'C erleichtert. Als Werkstoff für kalt einzusenkende Formen eignen sich niedrig gekohlte Stähle, z. B. 5CrMo16, die nach dem Einsenken einsatzgehärtet werden.

Warmeinsenken

Das Warmeinsenken erfolgt bei Temperaturen der Matrize von 850 'C bis 1000 'C. Der Senkstempel wird aus Warmarbeitsstahl, z. B. X210CrW12, hergestellt. Beim Warmeinsenken arbeitet man mit höheren Senkgeschwindigkeiten und benötigt eine geringere Einsenkkraft als beim Kalteinsenken, jedoch muss die Form gebeizt und geglättet werden.

Der Senkstempel muss eine den hohen Anforderungen entsprechende Bauweise erhalten. So dürfen beim Aufsetzen und Eindringen des Stempels keine zu großen Biegebeanspruchungen auftreten. Um ein Verkanten des Stempels zu vermeiden, ist eine genügend breite Auflage des Stempels vorzusehen. Der Übergang vom Stempel zum Stempelfuß muss gut abgerundet sein.

Nach der ersten Pressung verformen sich die Stempel geringfügig, kommen aber dann zum Stillstand. Es empfiehlt sich deshalb, den Einsenkpfaffen vorher probeweise zwei‑ bis dreimal bis zu einer max. Druckhöhe zu belasten, dann fertig zu bearbeiten und abschließend den Senkstempel bei 180 'C einer 8‑stündigen Wärmebehandlung zu unterziehen. Als Stempelvverkstoffe eignen sich hochlegierte Stähle mit hohem Chromgehalt. Sie vereinen großen Druckwiderstand mit relativ guter Zähigkeit, sind hochglanzpolierbar und können eine Gebrauchshärte zwischen 61 HRC und 63 HRC erreichen.

Durchdrücken

Durchdrücken ist das Druckumformen eines Werkstückes durch teilweises oder vollständiges Hindurchdrücken durch eine formgebende Werkzeugöffnung ( Matrize ) unter Verminderung des Querschnittes oder des Durchmessers. Zu den Verfahren zählen : das Strangpressen und das Fließpressen.

Strangpressen

Beim Strangpressen von Metallen wird das Ausgangsmaterial in Form von Rund- bzw. Hohlbarren in den Blockaufnehmer, den Rezipienten, gebracht. Ein Stempel staucht den Werkstoff an und drückt ihn sodann durch den in die Matrize eingearbeiteten Profildurchbruch ( Bild Vollprofilstrangpressen).

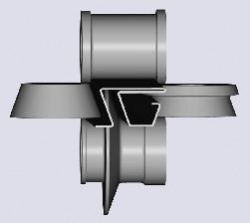

Die Matrize ist das formgebende Werkzeug beim Strangpressen. Von ihrer zweckmäßigen Gestaltung hängt im Wesentlichen ihre Lebensdauer ab ( Bild Strangpressmatrize ).

Zur Formgebung dienen die in die Matrize parallel eingearbeiteten Profile,

welche zur Erzielung einer hohen Oberflächengüte des Strangprofiles

poliert sind( Bild Strangenpressprofile). Um dem Werkstoff das Einlaufen

in die Matrize zu erleichtern, ist die Einlaufseite mit einem Radius 1mm

bis 5mm versehen. Dadurch wird auch dem zur Verringerung der Reibung

notwendigen Schmiermittel das Eindringen in den Matrizendurchbruch

ermöglicht. Die Auslaufseite der Matrize ist kegelförmig erweitert, damit

das zur Kalibrierung der Profilstangen erforderliche zylindrische Profil

nicht unnötig lang wird. Dadurch wird die Reibung vermindert. Durch eine

gewölbte Ausführung der dem Pressgut zugewandten Seite der Matrize

entsteht ein vergrößerter Raum zur Aufnahme der unreinen Pressrückstände.

Zur Herstellung von Hohlprofilen wird in den Matrizendurchbruch ein Dorn eingeführt, der das gewünschte Innenprofil besitzt.

Nach dem Ugine-Sejournet-Verfahren lassen sich auch Werkstoffe mit höheren Festigkeiten verarbeiten. Sie müssen dann auf Knettemperatur erwärmt werden. Um größere Verschleißerscheinungen an Druckstempel und Matrize zu vermeiden, wird Glas als Schmier- und Isoliermittel verwendet.

Rascher Temperaturwechsel, hohe Druckkräfte und große Reibungskräfte stellen hohe Anforderungen an den Werkstoff, aus dem Matrizen hergestellt werden. Man verwendet deshalb Warmarbeitsstähle, die mit Wolfram, Kobalt, Chrom, Nickel, Vanadium und Molydän legiert sein können. Seit der Entwicklung des Erodierverfahrens sind auch immer mehr Hartmetalle im Gebrauch.

Fließpressen

Beim Fließpressen werden aus dicken Platinen, das sind Blechausschnitte oder Stangenabschnitte, Werkstücke mit verschiedenen Querschnitten ( rund, quadratisch, rechteckig u. a.) geformt. Die für diese Kaltumformung notwendigen Werkzeuge sind Pressstempel und Pressbuchse.

Da der Werkstoff dem Stempeldruck nach keiner Seite ausweichen kann, wird er gezwungen in den Spalt zwischen Stempel und Pressbuchse zu fließen. Dieses Fließen geschieht im kalten Zustand.

Während beim Tiefziehen, besonders bei der Herstellung langer Hülsen, mehrere Arbeitsgänge erforderlich sind, erfolgt die Fertigung beim Fließpressen meist im einen Arbeitsgang.

Vollkörper werden durch das Vorwärts- oder Rückwärts-Vollfließpressen, Hohlkörper durch das Vorwärts- oder Rückwärts-Hohlfließpressen hergestellt, Kombinationen sind möglich.

Beim Vorwärts-Hohlfließpressen fließt der Werkstoff in Richtung der Stempelbewegung. Der Fließspalt wird entweder von einem Ansatz am Pressstempel und der Pressbuchse oder vom Gegenstempel und der Pressbuchse gebildet. Beim Fließpressen ohne Gegenstempel besitzen die Rohlinge ein Grundloch oder eine durchgehende Bohrung. Dieses Verfahren eignet sich nicht für die Herstellung dünnwandiger Hohlteile, weil diese beim Ausstoßen deformiert würden.

Beim Fließpressen mit Gegenstempel können die Zuschnitte voll oder gelocht sein. Ihre Form entspricht der Außenform des fertigen Werkstückes. Da der Gegenstempel gleichzeitig als Ausstoßer dient, der die Werkstücke mit dem Boden voraus aus der Pressbuchse schiebt, können auch dünnwandige Hohlteile gefertigt werden.

Beim Rückwärts-Hohlfließpressen fließt der Werkstoff gegen die Richtung der Stempelbewegung. Der Fließspalt wird vom Pressstempel und der Pressbuchse gebildet. Die vollen oder gelochten Zuschnitte besitzen die Außenform der fertigen Werkstücke.

Dieses Verfahren eignet sich besonders für die Herstellung langer, dünner Hülsen und Tuben. Die Werkstücke werden mit einem Abstreifer vom Stempel geschoben oder am unteren Ende festgehalten und der Stempel herausgezogen. Die Länge, der mit dem Fließpressverfahren in einem Arbeitsgang hergestellten Hohlteile, kann bei zylindrischen Werkstücken und bei Werkstoffen mit großer Dehnung bis zum 6fachen Werkstückdurchmesser betragen.

Als Maß für die erzielte Formänderung wird das Verhältnis des geänderten Querschnitts A zum Ausgangsquerschnitt A0 sowie das Verhältnis der geänderten Wanddicke s zur Ausgangswanddicke s0 angegeben. Es lassen sich Querschnittsänderungen bei Reinaluminium bis zu 99% erreichen.

Geeignete Werkstoffe für das Fließpressen sind: Blei, Zinn, Kupfer, Reinaluminium, Aluminiumknetlegierungen und weiche CuZn-Legierungen. Stahl sollte einen geringen Kohlenstoffgehalt und große Dehnung besitzen. Beim Verarbeiten von Nichteisenmetallen ist im Allgemeinen kein zusätzlicher Schmierstoff nötig, da diese Stoffe selbstschmierend wirken. Bei der Verarbeitung von Stahl ist eine Schmier- und Trennschicht erforderlich, welche durch Phosphatieren des Rohlings erzeugt wird.

Ein Sonderfall ist das Querfließpressen, wobei der Werkstoff quer oder schräg zur Bewegungsrichtung des Druckstempels oder der Maschine fließt.

Quellen

- Fachkunde Metall, Europa Lehrmittel Verlag, 53. Auflage

- Der Werkzeugbau, Europa Lehrmittel Verlag, 13. Auflage