Riementriebe

Dieser Artikel wurde von Gebenus bearbeitet

|

Einsatz von Riementrieben

Mit Hilfe eines Riementriebes kann ein Drehmoment bei

- relativ geringem Energieverlust

- einfach

- erschütterungsfrei

- wartungsarm

- auch bei großen Achsabständen

zwischen zwei oder mehreren Wellen übertragen werden.

Diese Funktionen lassen sich durch kraftschlüssige oder formschlüssige Riementriebe realisieren.

Allgemeine Vor- und Nachteile gegenüber Kettentriebe

Vorteile:

- Aufgrund der Einfachheit in Konstruktion und Herstellung sind Riementriebe kostengünstiger.

- Durch die elastische Kraftübertragung wirken Riementriebe stoß- und schwingungsdämpfend.

- Gekreuzter Wellenantrieb durch flexible Eigenschaften des Zugmittels möglich.

- Schmierstoffeinsatz wird aufgrund der stofflichen Zusammensetzung der Wirkpartner nicht benötigt..

- Geringeres Gewicht durch Leichtbauweise

- Überlastungsschutz durch Reibungskraft bei kraftschlüssige Riementriebe.

- Ruhiger und geräuscharmer Lauf resultiert aus der stofflichen Zusammensetzung der Wirkpartner.

Nachteile:

- Gleichlauf (Synchronisierung) betroffener Wellen aufgrund des Dehnschlupfes bei kraftschlüssigen Riementrieben nicht möglich

- Um eine größt mögliche Reibungskraft zwischen Riemenscheibe und Zugmittel zu ermöglichen, wird eine hohe Vorspannkraft auf den Riemen ausgeübt, wodurch eine zusätzliche Lagerbelastung entsteht.

- Riemenwerkstoff begrenzt durch seine Zusammensetzung den Einsatz in höheren Temperaturbereichen, sowie seine Empfindliche Reaktion gegenüber Öl, Benzin, Wasser, Schmutz und Staub.

- Großer Platzbedarf resultiert aus der Dimensionierung.

- Durch die elastische Eigenschaft des Riemens ist dieser einer fortlaufenden Dehnung unterlegen, was ein Nachspannen bis zum Ende der Lebenslaufzeit erforderlich macht.

- Für Montagezwecke lassen sich Riemen gegenüber der Kette überwiegend nicht durch ein Schloss öffnen.

- Aufgrund der stofflichen Zusammensetzung Geringere Lebensdauer

Kraftschlüssige Riementriebe

Kraftschlüssige Riementriebe übertragen das Drehmoment durch die in der Kontaktfläche zwischen Riemen und Riemenscheibe wirkenden Reibungskraft. Dies ist bei Flachriemen, Keilriemen oder Rundriemen der Fall. Die Größe der auftretenden Reibungskräfte hängt von der Riemenvorspannung ab, die einerseits von der richtigen Riemenlänge, durch die Möglichkeit zum verstellen des Achsabstandes oder durch Verwendung von Spannrollen abhängig ist. Die Spannrolle muss jeweils auf der unbelasteten Riemenseite (Leertrum), in der Nähe der kleineren Riemenscheibe vorgesehen werden, um einen größt möglichen Umschlingungswinkel zu gewährleisten.

Zu beachten sind auch durch Riemenvorspannung auftretenden Spannkräfte die bei den Lagerungen der Wellen zu berücksichtigen sind. Kraftschlüssige Riementriebe eignen sich nicht zur positionsgenauen Übertragung von Drehmomenten (Synchronisation), da hierbei zwangsläufig durch die Dehnung des Riemens und der Umfangskraft ein ca. 2%´er Schlupf zwischen Riemen und Riemenscheibe auftritt.

Flachriemen

Flachriemen werden meist aus Textilien hergestellt und an den Enden entweder verklebt, verschweißt oder vernäht. Die Flachriemen nutzen die Reibungskraft auf den Riemenscheiben aus. Zudem können Flachriemen auch bei gekreuzten oder halbgekreuzten Riemenführungen eingesetzt werden, wobei aber bei diesen beiden Varianten der Riemenverschleiß größer als bei offenen Riementrieben ist. Flachriemen haben außerdem den Vorteil gegenüber anderen Riemenarten, dass sie auf flachen Riemenscheiben seitlich verschoben werden können. So können sie von einer auf der Welle befestigten Scheibe auf eine daneben befindliche durchdrehende Scheibe verschoben werden und stellen dadurch eine einfache Kupplung dar. Durch die kleine Materialstärke sind sie biegsamer und der Scheibendurchmesser kann kleiner als bei Keilriemen sein. Um zu verhindern, dass der Riemen von den Scheiben läuft, sind diese ballig ausgeführt: der Riemen zentriert sich automatisch.

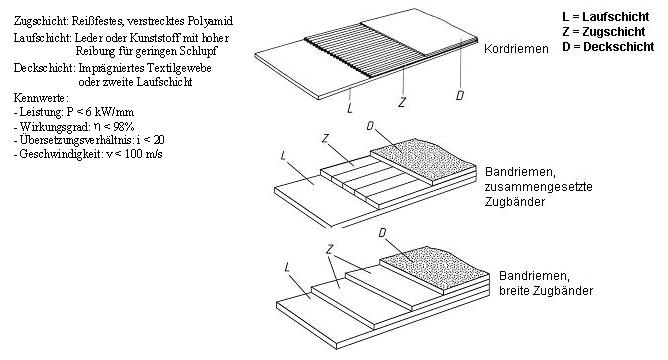

Aufbau von Flachriemen

Keilriemen

Fast alle Keilriemenarten sind meist endlos gefertigte Gummiriemen mit trapezförmigen Querschnitt, die einvulkanisierten Polyesterfäden zur Erhöhung der Zugfestigkeit enthalten. Im Gegensatz zum Flachriemen wird die Umfangskraft nicht durch Reibung auf der Innenseite des Riemens übertragen, sondern durch die Reibungskräfte als Folge der hohen Anpresskräfte an den schrägen Flanken des Keilriemens. Sie können bei gleichem Platzbedarf wesentlich größere Drehmomente als Flachriemen übertragen. Durch die höhere Reibung sind die Kräfte auf die Lager wesentlich geringer. Man kann auch mehrere Keilriemen nebeneinander anordnen. Bei Antrieben mit mehreren parallelen Keilriemen ist aufgrund der Ausdehnung jedoch wichtig, dass alle Riemen zugleich getauscht werden sollen. Bei allen Vorteilen gegenüber anderen Riemenarten bei der Kraftübertragung sind Keilriemen aufgrund ihrer Dimensionierung bei den Riemenführungen eingeschränkt einsetzbar. Während Flachriemen nicht genormt sind, sind die Keilriemen weitgehend standardisiert, sodass sie herstellerneutral verwendet und getauscht werden können. Da der Keilriemen relativ hoch. ist, kommt es bei der Umlenkung zu einer Stauchung innen und somit zur Erwärmung. Man kann den Keilriemen auch zahnen, um kleine Scheibendurchmesser zu erlauben oder die Verluste zu verringern. Jedoch ist auch ein gezahnter Keilriemen immer noch ein Keilriemen, da er kraftschlüssig durch die Keilwirkung an den Flanken arbeitet. Der Keilrippenriemen ist eine Mischform aus Flachriemen und Keilriemen. Der Riemen besitzt Rippen, die in Längsrichtung verlaufen. Die Riemenscheibe weist entsprechende Rillen auf.

Rundriemen

Für kleine Kräfte werden häufig auch Rundriemen verwendet. Diese kommen heute als Vollkunststoffriemen oder aus geflochtenen Kunststofffaserriemen zur Anwendung. Sie haben den Vorteil, dass sie sehr flexibel anwendbar sind. Sie werden beispielsweise bei Textilmaschinen oder Büromaschinen verwendet. Sie vertragen hohe Geschwindigkeiten, haben eine ähnlich hohe Reibung wie Keilriemen, sind aber leichter zu kreuzen. Die Riemenscheiben müssen nicht unbedingt fluchten (Riemenführungen).

Formschlüssige Riementriebe

Bei Formschlüssigen Riementrieben (Zahnriementriebe) wird das Drehmoment durch Ineinandergreifen der Zähne des Riemens und der Synchronriemenscheibe (z.B. Zahnrad mit seitlichen Bordscheiben, welche das Abspringen des Riemens verhindern) von der Antriebswelle auf das Zugmittel bzw. dem Zugmittel auf die Abtriebswelle übertragen. Zahnriemen verbinden die Vorteile der Flach- und Keilriemen mit der Schlupffreiheit der Kettentriebe. Wo der Umschlingungswinkel des Riemens auf dem Zahnrad nicht so groß sein muss wie bei den Keil- oder Flachriemen, und dass diese Form der Kraftübertragung ähnlich des Kettentriebes keinen Schlupf aufweist. Zahnriemen zeichnen sich durch seine Laufruhe, geringere Riemenvorspannung und der daraus geringeren Lagerbelastung, die durch profillosen Spannrollen auf der Riemenaussenseite eingestellt wird aus. Sowie das eine Riementriebkonstruktion nicht zuletzt durch den Preis eine kostengünstigere Alternative zu Antriebsketten ist. Da kein Durchrutschen zwischen den eingreifenden Partnern möglich ist, können formschlüssige Riementriebe für Steueraufgaben eingesetzt werden, z.B. in Verbrennungsmotoren zur Synchronisation der Kurbelwellen- mit der Nockenwellenbewegung (siehe: Zahnriemen). Als Nachteile gegenüber Ketten sind die schlechtere Temperaturbeständigkeit und die geringere Lebensdauer zu nennen. Zu den Auslegungskriterium zählen hier vom Hersteller ermittelte Tabellen, die die maximale zu übertragende Leistung in Abhängigkeit der Geschwindigkeit und der Zähnezahlen darstellen.

Ein Anwendungsbeispiel für das Fach Entwicklung & Konstruktion zeigt die Projektarbeit Riementrieb.

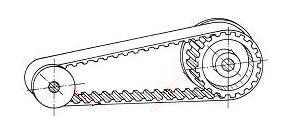

Aufbau von Zahnriemen

Normungen

Im folgenden sind die wichtigsten Normen für Riementriebe und deren Bauteile aufgelistet die im Maschinenbau ihre Anwendungen finden.

DIN - Deutsche Industrienorm

ISO – International Organization for Standardization

Dimensionierung

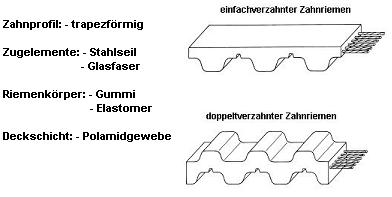

Auslegung eines Riementriebes

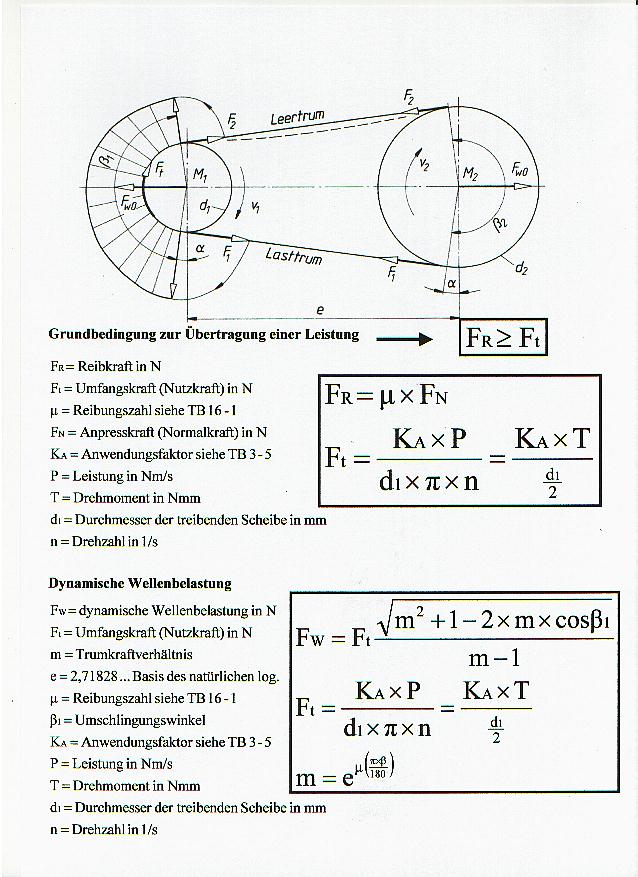

Kräfte am Riementrieb

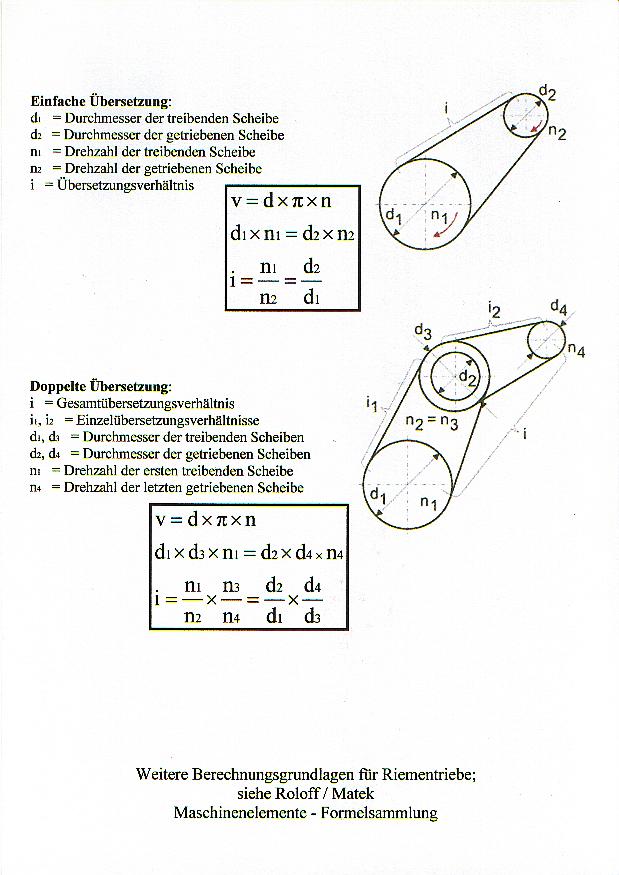

Übersetzungen am Riementrieb

Berechnungsaufgaben

1. Aufgabe (Antrieb einer Spezial-Bohrmaschine)

Für den Antrieb einer Spezial-Bohrmaschine mit einer konstanten Spindeldrehzahl nab = 1000/min ist ein geeigneter Synchronriemenantrieb auszulegen. Zum Antrieb wird ein Synchronmotor mit P = 1,5 kW bei nan = 3000/min mit einer Zähnezahl der Synchronriemenscheibe von zk = 38 sowie einer Teilung von p = 5 mm vorgesehen. Aus konstruktiven Gründen soll der Wellenabstand e´ = 290 mm und die Zahnscheibendurchmesser maximal 200 mm betragen. Erschwerte Betriebsbedingungen sind nicht zu erwarten; KA = 1.

Die Berechnung erfolgt in Anlehnung an dem Ablaufplan zum Auslegen von Riementriebe. Lösung

2. Aufgabe (Wellenantrieb)

Ein Motor (n1 = 1250/min, ddk = 115 mm) treibt eine Welle an, die 250/min machen soll. Berechne den Scheibendurchmesser der anzutreibenden Welle und das daraus resultierende Übersetzungsverhältnis, sowie die entstehende Riemengeschwindigkeit basierend auf den bekannten Daten. Lösung

2.1. Aufgabe (Wellenantrieb)

Berechne die theoretische Riemenlänge zur vorherigen Aufgabe, bei einem Achsabstand von 1150 mm, die notwendig ist um eine Übertragung der Antriebskraft durch einen Keilriemen zu ermöglichen. Lösung

3. Aufgabe (Wäscheschleuder)

Motordrehzahl n1 = 3500/min

Motorriemenscheibe d1 = 50 mm

Übersetzungsverhältnis i = 2,5

Gesucht:

- Durchmesser der getriebenen Riemenscheibe

- Drehzahl der Schleuder

- Die höchste Umfangsgeschwindigkeit der Schleuder in m/s.

Wiederholungsfragen

Frage 1: Welche Gründe sprechen für den Einsatz einer Riementriebkonstruktion gegenüber einem Kettentrieb?

Frage 2: In welcher Weise findet bei kraftschlüssigen Riementrieben die Kraftübertragung statt?

Frage 3: Welchen Vorteil weisen Flachriemen gegenüber allen anderen Riemenarten auf?

Frage 4: Wodurch unterscheiden sich der Keilriemen von dem Flachriemen im Bezug zur Kraftübertragung?

Frage 5: In welcher Art und Weise findet bei formschlüssigen Riementrieben die Kraftübertragung statt?

Frage 6: Wodurch sind die Nachteile des Zahnriementriebes gegenüber des Kettenantriebes begründet?

Händler

- Eine Übersichtsliste: Wer liefert was?

- Anbieter mit Berechnungsbeispielen: Wieland Antriebstechnik

Quellen

Roloff/Matek: Maschinenelemente, Normung-Berechnung-Gestaltung, Vieweg Verlag, 17. Aufl. 2005, ISBN 3-528-17028-X

Roloff/Matek Maschinenelemente Formelsammlung, Vieweg Verlag, 7. Aufl. 2003. ISBN 3-528-64482-6,

Verlag Europa Lehrmittel: Tabellenbuch Metall, 43. Aufl. 2005. ISBN 3-8085-1673-9

Verlag Europa Lehrmittel: Fachkunde Metall, 48. Aufl. 1987. ISBN 3-8085-1028-5