Schraubenverbindungen: Unterschied zwischen den Versionen

Bratic (Diskussion | Beiträge) (→Herstellung, Beschaffung und Kosten) |

Bratic (Diskussion | Beiträge) (→Herstellung, Beschaffung und Kosten) |

||

| Zeile 396: | Zeile 396: | ||

== Herstellung, Beschaffung und Kosten == | == Herstellung, Beschaffung und Kosten == | ||

| − | Schrauben und Muttern werden spanend durch Drehen, Fräsen, Schleifen oder spanlos durch Pressen, Stauchen, Eindrücken und Rollen hergestellt. Die Art der Herstellung ist abhängig von Werkstoff, Genauigkeit, Gewindeform, Festigkeit und Stückzahl. Bei Schrauben ergeben kalt geformte, gerollte Gewinde gegenüber geschnittenen vesentliche Vorteile: höhere Dauerhaltbarkeit, glattere Oberfläche, wirtschaftlichere Fertigung. Informationen über Hersteller und Lieferanten, können dem [http://www.schraubenverband.de/index.htm Deutschen Schraubenverband] entnommen werden. Im Vergleich zu [[Schweißverbindungen]] , [[Nietverbindungen]] oder [Klebverbindungen] liegen die Kosten für Schraubenverbindungen wesentlich höher. Zeitaufwendige Konstruktion, teuere Herstellung sowie die Arbeitszeit der Werker bei der Montage, treiben die Kosten in die Höhe. | + | Schrauben und Muttern werden spanend durch Drehen, Fräsen, Schleifen oder spanlos durch Pressen, Stauchen, Eindrücken und Rollen hergestellt. Die Art der Herstellung ist abhängig von Werkstoff, Genauigkeit, Gewindeform, Festigkeit und Stückzahl. Bei Schrauben ergeben kalt geformte, gerollte Gewinde gegenüber geschnittenen vesentliche Vorteile: höhere Dauerhaltbarkeit, glattere Oberfläche, wirtschaftlichere Fertigung. Informationen über Hersteller und Lieferanten, können dem [http://www.schraubenverband.de/index.htm Deutschen Schraubenverband] entnommen werden. Im Vergleich zu [[Schweißverbindungen]] , [[Nietverbindungen]] oder [[Klebverbindungen]] liegen die Kosten für Schraubenverbindungen wesentlich höher. Zeitaufwendige Konstruktion, teuere Herstellung sowie die Arbeitszeit der Werker bei der Montage, treiben die Kosten in die Höhe. |

== Quellen == | == Quellen == | ||

[[Kategorie:Entwicklung und Konstruktion]] | [[Kategorie:Entwicklung und Konstruktion]] | ||

[[Kategorie:Fertigungstechnik]] | [[Kategorie:Fertigungstechnik]] | ||

Version vom 16. März 2006, 23:43 Uhr

Inhaltsverzeichnis

Allgemeines

Begriffserklärung

Eine Schraubenverbindung ist eine lösbare Verbindung von zwei oder mehreren Teilen durch eine oder mehrere Schrauben.Die Schrauben sind dabei so zu bemessen, dass das entstandene Verbundteil die ihm zugedachte Funktion erfüllt und den auftretenden ruhenden oder wechselnden Betriebskräften standhält.

Aufbau und Funktion

Die Schraubenverbindung beruht auf der Paarung von Schraube bzw. Gewindeschtift mit Außengewinde und Bauteil mit Innengewinde (meist Mutter). Bei der Verdrehung von Schraube zu Mutter erfolgt ein Gleiten der Gewindeflanken der Schraube auf den Gewindeflanken der Mutter und damit eine Längstbewegung.Formschluss wird im Gewinde erzielt.

Die wichtigsten Funktionen der Verbindung sind: Vorspannung, Bewegung, Kraftübersetzung, Verschlussfunktion, Dichtfunktion, Hubeinstellung (Stellschraube), sowie Längenmessung (Mikrometerschraube).

Vorteile / Nachteile

Vorteile:

- lösbar

- Einfache Montage und Demontage

- wiederverwendbar im Vergleich zu Nieten

- hohe Temperaturbeständigkeit

- Verbinden unterschiedlicher Werkstoffarten

- keine Gefügeveränderung im Vergleich zu Schweißen

- unterschiedliche Vorspannkräfte möglich

- verschiedene Gewindearten und Festigkeitsklassen

Nachteile:

- Korrosionanfälligkeit

- Vibrationsenfindlichkeit

- Aufwändige Vorberitung der Verbindung(Bohren,Senken,Gewindeschneiden)

- nicht wirtschaftlich im Vergleich zu Kleb-,Schweiß-,Nietverbindung

- Schwächunng der Bauteile durch Bohrungen

- nicht geeignet für schwerereichbare Verbindungsstellen

- Vorspankraftverlust durch Setzten

- nichkontroliertes Anziehen führt zu plastischen Verformungen

Schrauben und Muttern werden spanend durch Drehen, Fräsen, Schleifen oder spanlos durch Pressen, Stauchen, Eindrücken und Rollen hergestellt. Die Art der Herstellung ist Abhängig von Werkstoff, Genauigkeit, Gewindeform, Festigkeit und Stückzahl.

Informationen über Hersteller und Lieferanten, können dem Deutschen Schraubenverband entnommen werden.

Aufbauelemente der Schraubenverbindung

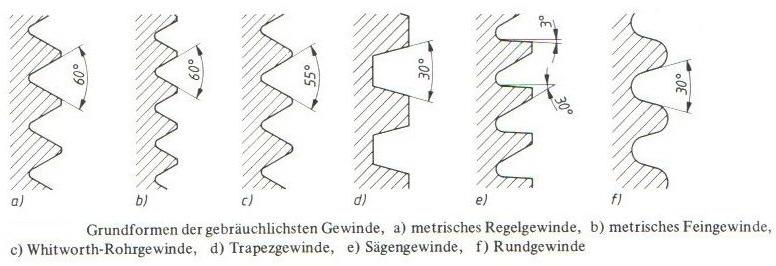

Gewinde und Gewindearten

Das Gewinde ist eine profilierte Einkerbung, die längs einer um einen Zylinder gewundenen Schraubenlinien verläuft.Die Schraubenlinie kann rechts-oder linksgängig herrgestellt werden. Dadurch unterscheiden wir Rechts-und Linksgewinde.

Gewindekenngrößen sind:

- Nenndurchmesser = Aussendurchmesser

- Kerndurchmesser

- Flankendurchmesser - theoretisches Maß,das in der Mitte zwischen Nenndurchmesser und Kerndurchmesser liegt

- Steigung - zuruckgelegte Weg (Länsbewegung) bei einer Umdrehung oder der Abstand zwischen zwei Gwindespitzen

- Steigungswinkel

- Teilung = Steigung geteilt durch die Gangzahl

- Flankenform

Ausgehend von den Kenngrößen unterscheidet man folgende Gewindearten:

- metrisches Gewinde nach DIN ISO 13, für Befestigungsschrauben

- metrisches Feingewinde nach DIN ISO 13, Schrauben und Muttern mit grösseren Abmessungen

- Whitworth - Rohgewinde nach DIN ISO 228,nichtdichtend, für Fittings oder Hähnen

- Whitworth - Rohrgewinde nach DIN ISO 2999 und 3858,dichtend,Kegel 1:16,Einsatz mit Dichtband oder Hanf

- metrisches Trapezgewinde nach DIN ISO 103,380,263 30295 Leitspindeln,Schraubstöcke,Schraubzwingen

- metrisches Sägengewinde nach DIN 513,2781 Hub-und Druckspindeln

- Rundgewinde nach DIN 405,15403, für Bewegungsspindeln/Kuplungsspindeln beim Eisenbahnwagen

- Elektrogewinde DIN 40430 für Lampenfassungen und Sicherungen

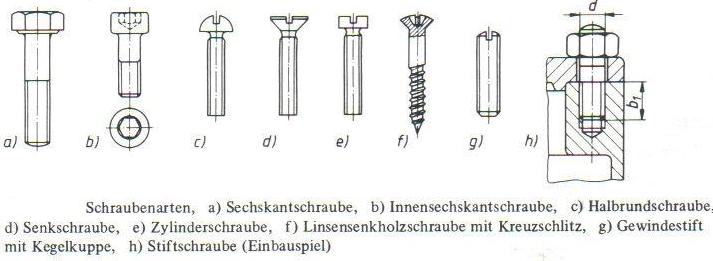

Schrauben und Muttern

Die Schrauben unterscheiden sich im wesentlichen durch die Form des Kopfes. Am häufigsten werden folgende Schrauben verwendet:

- Sechskantschraube

- Innensechskantschraube

- Halbrundschraube

- Senkschraube

- Zylinderschraube

- Stiftschraube

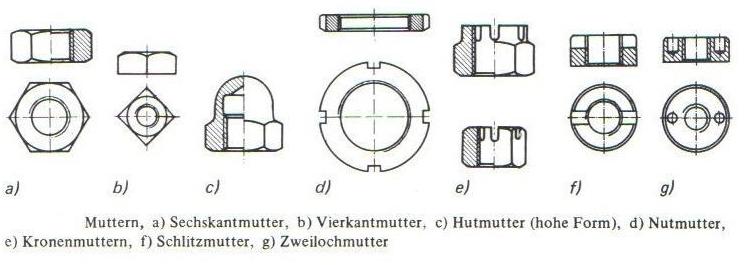

Muttern werden bei Durchsteckverschraubungen eingesetzt.Bedingt durch ihre Form ist bei Muttern nur ein Antrieb von außen möglich. Die wichtigsten genormten Muttern sind :

- Sechskantmutter

- Vierkantmutter

- Hutmutter

- Nutmutter

- Kronenmutter

- Schlitzmutter

- Zweilochmutter

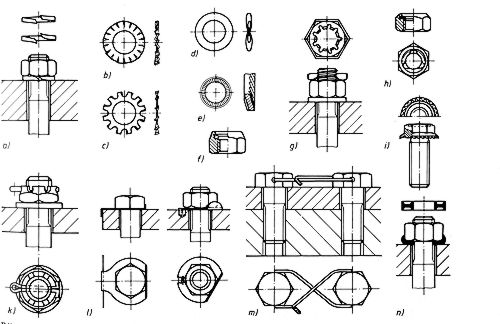

Scheiben und Sicherungselemente

Unter den anzuziehenden Kopf oder die anzuziehende Mutter wird eine Scheibe gelegt, wenn der Werkstoff der verschraubten Teile sehr weich oder deren Oberfläche rau und unbearbeitet ist, wenn diese z.B. poliert oder vernickelt ist und nicht beschädigt werden soll. Verschraubungen müssen gesichert sein, wenn sie sich durch betriebliche Stöße oder Erschütterungen lockern können. Schraubensicherungen sollen die Funktion einer Schraubenverbindung unter belibig lange wirkender Beanspruchung erhalten.Wir unterscheiden formschlüssige-,kraftschlüssige-,Stoffschlüssige- und sperrende Sicherungselemente.

Formschlüssige Schraubensichrungen:

- Splint

- Sicherungsblech mit Innennase

Kraftschlüssige Schraubensicherungen:

- Federringe

- Federscheiben gewellt und gewölbt

- Zahnscheiben

- Fächerscheiben

- Sicherungsmutter

- selbstsichernde Sechskantmutter

- Gegenmutter

Stoffschlüssige Sicherungselemente lassen sich durch Verkleben der Gewinde herstellen.

Sperrende Sicherungen verhindern das Losdrehen durch eine Verzahnung.

Normung

Normen

Verbindungs-und Befestigungselemente wie Schrauben, Muttern oder änliche Formteile sind auf nationaler, regionaler und internationaler Basis genormt.

- Nationale Normen (DIN)

- Europäische Normen (EN)

- Internationale Normen (ISO)

Für ausführliche Informationen über die Vielzahl der unterschiedlichen Normen verweise ich auf Technische Informationen zu Verbindungselementen

Hochbeanspruchte Schraubenverbindungen werden nach den VDI-Richtlinien (VDI 2230 ) und Schrauben an Druckbehältern nach den AD-Merkblättern berechnet.

Festigkeitsklassen

Die Festigkeitsklassen der Schrauben ( 4.6 ; 4.8 ; 5.6 ; 5.8 ; 6.8 ; 8.8 ; 10.9 ; 12.9 )geben Informationen über die mechanischen Eigenschaften hinsichtlich Zugfestigkeit, Streckgrenze, Bruchdehnung und Härte. Die Zugfestigkeit und Streckgrenze können über die beiden Zahlen ermittelt werden.

Zugfestigkeit (Rm) in N/mm2 = erste Zahl × 100

Streckgrenze (Re) in N/mm2 = Produkt beider Ziffern × 10

Einsatzgebiet

Schrauben und Muttern sind am häufigsten und vielseitigsten verwendete Maschinen-und Verbindungselemente, die in allen Industrie- und Handwerksbranchen eingesetzt werden. Je nach Nutzung der Schraubenfunktion unterscheidet sich auch der Einsatzgebiet.

- Befestigungsschrauben werden für die Herstellung von Spannverbindungen verwendet (Verspannen von zwei Bauteilen)

- Bewegungsschrauben zum Umwandeln von Drehbewegung in Längsbewegung (Schraubstock,Schraubzwingen, Leitspindel einer Drehmaschine)

- Dichtungsschrauben zum Verschließen von Einfüll- und Auslauflöffnungen (Getrieben, Ölwannen)

Kräfte, Verformungen und Spannungen

Vorspannkraft

Als Vorspannkraft bezeichnet man die in einer Schraube auftretende Spannungs- oder Zugkraft, die durch Streckung der Schraube entsteht, wenn Verschraubungselemente (z.B. zwei Stahlplatten) durch Drehen der Mutter angezogen werden. Zwischen den Verschraubungselementen entsteht eine gleich große Druckkraft. Dadurch Längt sich die Schraube und die Verschraubungselemente werden zusammengepresst. Der Zusammenhang zwischen Längendehnung und Vorspannkraft wird meistens in Verspannungsschaubild dargestellt.

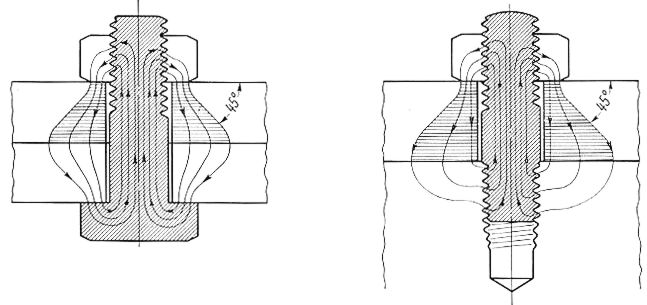

Die Druckspannungen in den verschraubten Bauteilen beschränken sich nicht auf das unmittelbare Gebiet unter dem Schraubenkopf, sondern breiten sich kegelförmig unter 45° bis zu den Stoßfugen aus.

Anziehdrehmoment

Anziehdrehmoment wird gebraucht um Schrauben und Muttern mit einem bestimmten Kraftaufwand anzuziehen. Die während des Anziehens auftretenden Reibungen im Gewinde sowie an der Kopf-und Mutterauflage sind bei der Festlegung des Anziehdrehmoments von großer Bedeutung. Fast 90% des Gesamtanzugsmomentes werden zur Überwindung von Reibungseinflüssen aufgewendet. Somit ist das Anziehdrehmoment stark von der Reibungszahl beeinflust. Bei einer mittleren Reibungszahl von µ ges ≈ 0,12 (Normalfall), kann folgende Formel als Faustformel für Ermittlung des Anziehdrehmoments eingesetzt werden :

M A ≈ 0,17 × F VM × d

d : Schraubennenndurchmesser

F VM : Montagevorspannkraft

Um eine verlangte Vorspannkraft möglichst genau zu erreichen, ist ein kontrolliertes Anziehen unbedingt erforderlich. Dazu stehen uns unterschiedliche Anziehverfahren zu Verfügung:

| Anziehverfahren | Streuung der Vorspannkräfte | Anziehfaktor kA

|

|---|---|---|

| Streckgrenzgest. oder drehwinkelgesteuertes Anziehen von Hand oder motorisch | entspricht der Streckgrenze | 1 |

| Drehmomentgesteuertes Anziehen mit Drehmomentschlüssel ohne oder mit Vormontage durch Schlagschrauber | 20 % | 1,6 |

| Impulsgesteuertes Anziehen mit Schlagschrauber, Kontrolle durch Drehmomentschlüssel | 40 % | 2,5 |

| Impulsgesteuertes Anziehen mit Schlagschrauber ohne Einstellkontrollen | 60 % | 4 |

Die Streung der Vorspannkräfte des jeweiligen Anziehverfahrens wird mit dem Anziehfaktor kA berücksichtig, damit eine errechnete und für die Funktion der Schraubenverbindung notwendige minimale Vorspannkraft gewährleistet ist.

kA = FVmax / FVmin > 1

Standardtabelle über unverbindliche Richtwerte der Anziehdremomente gängiger Schrauben mit metrischem Gewinde:

| Festigkeitsklasse | 4.6 | 5.6 | 6.9 | 8.8 | 10.9 | 12.9 |

|---|---|---|---|---|---|---|

| M 6 | 3,5 Nm | 4,6 Nm | 8,5 Nm | 10 Nm | 14 Nm | 17 Nm |

| M 8 | 8,4 Nm | 11 Nm | 21 Nm | 25 Nm | 35 Nm | 41 Nm |

| M 10 | 17 Nm | 22 Nm | 41 Nm | 49 Nm | 69 Nm | 83 Nm |

| M 12 | 29 Nm | 39 Nm | 72 Nm | 86 Nm | 120 Nm | 145 Nm |

| M 14 | 46 Nm | 62 Nm | 115 Nm | 135 Nm | 190 Nm | 230 Nm |

| M 16 | 71 Nm | 95 Nm | 180 Nm | 219 Nm | 295 Nm | 355 Nm |

| M 18 | 97 Nm | 130 Nm | 245 Nm | 290 Nm | 400 Nm | 485 Nm |

| M 20 | 138 Nm | 184 Nm | 345 Nm | 410 Nm | 580 Nm | 690 Nm |

Standard-Anziehdrehmomente ersetzen niemals die Angaben des jeweiligen Herstellers. Sie dienen lediglich zur Orientirung für den Fall, dass keine Herstellerangaben zur Verfügung stehen.

Setzen

Die Rauheit an den Oberflächen der Verschraubungselemente werden gröstenteils schon während des Anziehens durch die Reibung entfernt. Nach der Montage kommt es zu einer plastischen Verfohrmung der zusammengepressten Verschraubungselemente, da sich die Auflagepunkte (Kopf und Mutter)aneinander angleichen. Hierbei spricht man von einem Setzen der Schraubenverbindung. Je mehr Trennfugen eine Schraubenverbindung hat, desto größer ist der Setzbetrag.Auserdem ist die umgebungstemperatur zu berücksichtigen. je höher die Montagetemperatur(z.B. die Erwärmung der Schraubenverbindung), desto größer ist der Setzbetrag.

Betriebskraft

Berechnung

Grundlagen der Berechnung

Eine Schraubenverbindung muss nach verschiedenen Kriterien rechnerisch überprüft werden. Ziel der Berechnung ist die Festlegung der erforderlichen Schraubenabmessungen unter Berücksichtigung folgender Einflussfaktoren :

- Festigkeitsklasse

- Streuung der Vorspannkraft beim Anziehen

- Verminderung der Vorspannkraft durch Setzen

- Dauerhaltbarkeit bei Wechsellast

- Zugbeanspruchung im Gewinde

- Druckbeanspruchung der verspannten Teile durch Schraubenkopf oder Mutter

- Zulässige Flächenpresung (verspannte Teile)

- Kräfte und Spannungen unter Temperatureinfluss

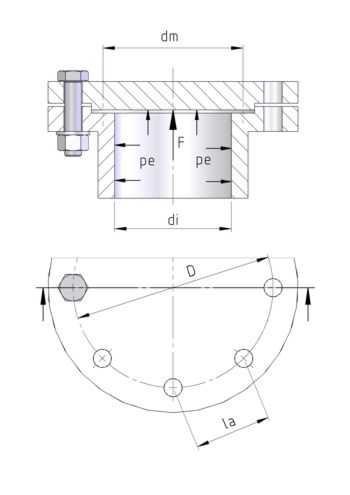

Ein Druckbehälter soll durch einen Deckel dichtverschraubt werden. Zwischen dem Druckbehälterflansch und dem Deckel wird ein Wellendichtring mit einem Außendurchmesser d a = 600 mm und einem Innendurchmesser d i = 560 mm eingelegt. Im Entwurf hat man sich auf Sechskantschrauben M 20 festgelegt die auf einem Lochkreisdurchmesser D = 630 mm angebracht werden. Der Behälter steht unter dem konstanten inneren Gasdruck p e = 8 bar.

Zu berechnen sind:

- a) der größte zulässige Schraubenabstand la = ?

- b) Anzahl der Schrauben n

- c) auf den Deckel wirkende Druckkraft F = ?

- d) Betriebskraft je Schraube FB = ?

- e) Festigkeitsklasse der Schrauben ?

Allgemeine Lösungshinweise :

- Es handelt sich um eine exzentrisch verspannte und exzentrisch belastete Schraubenverbindung

- Bei der Berechnung der auf den Deckel wirkenden Druckkraft wird sicherheitshalber davon ausgegangen, dass der Druck bis Mitte Dichtung, also bis zum mittleren Dichtungsdurchmesser d m wirksam ist.

- Konstruktionsregeln für Flanschverbindungen : Das Verhältnis Schraubenabstand zu Lochdurchmesser la / dh ≤ 5

- Roloff/Matek Tabellen (TB 8-13) und Roloff/Matek Maschinenelemente / Berechnungsbeispiele

Sicherheit

Nur die richtige Montagevorspannkraft gewährleistet eine sichere und zuverlässige Schraubenverbindung. Eine zu hohe Vorspannkraft führt zu einer Überlastung und somit zum Bruch der Schraube oder zur Verformung der zu verschraubenden Elemente. Bei einer zu geringen Vorspannkraft kann sich die Schraubenverbindung lösen und zu Unfällen führen. Durch kontrolierten Schraubenanzug mit regelmäsig überprüften Anziehwerkzeugen kann man Unfälle und Schadensfälle durch Überlastung beim Anziehen vermeiden.

Haltbarkeit

Schrauben halten nicht ewig und haben auch eine sogenannte " Standzeit". Zylinderkopfschrauben, Dehnschrauben und alle Schraubenverbindungen die einer hohen mechanischen Belastung standhalten müssen, sollten nur einmal verwendet werden. Bezogen auf die Haltbarkeit einer Schraubenverbindung müssen folgende Einflüsse beachtet werden:

- Umwelteinflüsse (Hitze, große Kälte, hohe Temperaturschwankungen)

- mechanische Einflüsse (Torsion, Stoß-und Schlageinflüsse, Vibrationen)

- Wärmeausdehnungskoeffizient der zu verbindenden Bauteile

- Hilfsstoffe ( Schmierfett, Öl, chem. Sicherungszusätze, z.B. Loctite)

- Ausführung der Unterlegscheibe bzw. der Sicherungselemente

Herstellung, Beschaffung und Kosten

Schrauben und Muttern werden spanend durch Drehen, Fräsen, Schleifen oder spanlos durch Pressen, Stauchen, Eindrücken und Rollen hergestellt. Die Art der Herstellung ist abhängig von Werkstoff, Genauigkeit, Gewindeform, Festigkeit und Stückzahl. Bei Schrauben ergeben kalt geformte, gerollte Gewinde gegenüber geschnittenen vesentliche Vorteile: höhere Dauerhaltbarkeit, glattere Oberfläche, wirtschaftlichere Fertigung. Informationen über Hersteller und Lieferanten, können dem Deutschen Schraubenverband entnommen werden. Im Vergleich zu Schweißverbindungen , Nietverbindungen oder Klebverbindungen liegen die Kosten für Schraubenverbindungen wesentlich höher. Zeitaufwendige Konstruktion, teuere Herstellung sowie die Arbeitszeit der Werker bei der Montage, treiben die Kosten in die Höhe.