Erodieren

Inhaltsverzeichnis

Erodieren

Die funkenerosiven Verfahren gehören nach DIN 8580 zu den abtragenden Bearbeitungsverfahren und damit zur Hauptgruppe Trennen. Es können alle elektrisch leitenden Werkstoffe, auch gehärteter Stahl und Hartmetall, bearbeitet werden. Von den verschiedenen Funkenerosionsverfahren werden überwiegend funkenerosives Senken und funkenerosives Schneiden angewandt.

Verfahrensmerkmale

Beim Funkenerosiven Abtragen, werden Werkstück und Werkzeug über ein Kabel an eine Gleichstromquelle angeschlossen. In einer Leitung ist ein Schalter eingebaut. Wird der Schalter geschlossen, entsteht zwischen Werkstück und Werkzeug eine elektrische Spannung. Die Werkzeug- und Werkstückelektrode werden so positioniert, dass sich zwischen ihnen ein Spalt befindet. Dieser wird während des Erodiervorganges mit einer nicht leitenden Flüssigkeit, dem Dielektrikum gefüllt. Diese Flüssigkeit isoliert Elektrode und Werkstück und führt zu einer Verengung des Entladekanales und damit zu hoher Energiedicht an der Wirkstelle. Wird der Zwischenraum verkleinert, schlägt bei einem bestimmten, sehr geringen Abstand ein Funke über. Bei diesem, auch als Entladung bezeichneten Vorgang wird Strom in Wärme umgesetzt. Die Materialoberfläche erhitzt sich im Bereich des Entladekanals sehr stark. Unterbricht man nun den Stromzufluss, fällt der Entladekanal sehr schnell zusammen. Dadurch verdampft die Metallschmelze an der Materialoberfläche explosionsartig und reißt bis zu einer gewissen Tiefe flüssiges Material mit. Es bildet sich ein kleiner Krater. Folgt nun Entladung auf Entladung, so entstehen Krater neben Krater und eine stetige Abtragung an der Werkstückoberfläche.

Aufbau der Erodieranlage

Die Erodiermaschine besteht aus einer NC gesteuerter Vorschub – und Lageregelung, einem Generator zur Erzeugung des Entladestromes und einem Behälter mit Pumpe, Filter und Spühlung für das Dielektrikum. Der Arbeitsraum ist mit einer wasserdichten Wanne umgeben und wird während des Erodiervorganges mit Dielektrikum geflutet.

Abtragvorgänge

Zur Erzeugung eines Funkens in der Zündphase wird durch den Generator eine pulsierende Spannung (20V … 150V) zwischen den Elektroden angelegt.

(1) In dem mit Dielektrikum gefüllten Funkenspalt bildet sich an der Stelle mit dem geringsten Abstand ein starkes elektrisches Feld aus. (2) Stoffteilchen im Dielektrikum bilden eine leitende Brücke (3) es entsteht ein Entladekanal. Ein Funke springt über. (4) In der Entladephase herrscht im Entladekanal hoher Druck und es fließt ein großer Strom bis 100 A. Dies bewirkt hohe Temperaturen von 8000°C…12000°C und verursacht ein sofortiges Schmelzen und Verdampfen von Werkstoffteilchen. Es bildet sich eine Dampfblase. (5) Wird der Strom abgeschaltet fällt der Druck sowie der Entladekanal zusammen. Die überhitzte Schmelze verdampft explosionsartig und reißt geschmolzenes Material mit. Die im Dielektrikum entstandene Dampfblase schrumpft und wird mit dem erstarrten Werkstoff weggespült. (6) Die durch Erodieren entstandene Oberfläche kann man sich Kraterartig vorstellen. Die Rauhigkeit hängt von verschiedenen Einstellmöglichkeiten ab.

Elektrische Kenngrößen

Der Generator formt den vom Netz kommenden Wechselstrom in Gleichstrom um. Er generiert einen rechteckförmigen Spannungsimpuls. Durch eine Regeleinrichtung werden die elektrischen Größen an die technologischen Erfordernisse angepasst.

Am Generator können Stromstufe, d.h. Impulsstrom ii, Impulsdauer und Pausendauer unabhängig voneinander eingestellt werden. Den größten Einfluss auf die Vorgänge im Funkenspalt hat die Entladeenergie.

Die Impulsdauer wird mit dem millionsten Teil einer Sekunde in Mikrosekunden gemessen. Der Impulsabstand steht im Verhältnis zur Impulsdauer als Prozentzahl.

Bsp.: Ist zum Beispiel der Abstand 25 Mikrosekunden bei einer Impulsdauer von 100 Mikrosekunden, so beträgt Tau 80 Prozent. Das heißt, dass der Impuls 80 Prozent, die Pause 20 Prozent eines Schaltspiels dauert.

Elektrodenverschleiß

Bei Erodieren bewirkt ein geringer Strom eine geringe Abtragsleistung. Im Umkehrschluss bewirkt hoher Strom eine große Abtragsleitung, was aber zu einem in Volumenprozent gemessenen Anstieg des Verschleißes an der Werkzeugelektrode mit sich bringt (Werkstoffpaarung: Kupferelektrode/Stahlwerkstoff). Bei Verwendung von Graphitelektroden nimmt der Verscheiß bis zu einer bestimmten Stromwert ab und bleibt dann weitgehend konstant.

Pausendauer

Die Pause zwischen zwei Impulsen hat einen wesentlichen Einfluss auf den Verschleiß und die Abtragsleistung. Bei kleinen Pausen(großes Tastverhältnis) ist ein großer Abtrag und ein geringer Verscheiß an der Werkzeugelektrode festzustellen. Wird die Pausendauer zu klein gewählt kommt es zu Prozessstörungen, was örtliche Überhitzung und die Bildung von Lichtbögen mit Kurzschlusseffekten und daraus ergebend einen geringeren Abtrag und einen höheren Verschleiß mit sich bringt. Da Impulsdauer und Pausendauer im Verhältnis zueinander Stehen, wird dieser kritische Wert auch als Grenztastverhältnis bezeichnet.

Auswirkung Stromimpuls(Dauer& Stärke):

Den Verlauf von Spannung und Strom an der Entladestelle wird im rechten Bild gezeigt. Es ist eine sinnbildliche Darstellung der sich wiederholenden Impulse mit Impulsdauer ti, Periodendauer tp, Entladedauer te, Pausendauer to und Zeitverzögerungszeit td.

Erodierkenngrößen

Am linken Bild zeigt einen Schnitt einer Erodierten Oberfläche. Es sind Veränderungen im Werkstoffgefüge sowie die Rautiefe zu entnehmen. Mit steigender Entladeenergie nehmen die Rauheitswerde und Veränderungen des Werkstoffgefüges zu. Da die Einstellgrößen beim Erodieren von den Rauheitsmessgrößen abhängen, sollte darauf geachtet werden, dass die geforderte Maßhaltigkeit und Oberflächengüte durch den Schlichtgang noch erreicht werden.

Unter dem Funkenspalt oder Arbeitsspalt S versteht man den Zwischenraum zwischen Werkstück und Elektrode. Um ein maßgenaues Werkstück erodieren zu können, muss der Funkspalt berücksichtigt werden. Dabei unterscheidet man den frontalen Arbeitsspalt SF und den lateralen Arbeitsspalt SL. Der Arbeitsspalt Sα wird durch den Neigungswinkel zur Vorschubrichtung definiert.

Der frontrale Arbeitsspalt wird durch die Regelung der Maschine bestimmt, der laterale Spalt dagegen durch den Elektrodenwerkstoff (Materialpaarung), die Entladungsimpulse (Dauer und Höhe), die Spülungsart und das Dielektrikum.

Die Wirtschaftlichkeit des Funkenerosionsverfahrens beschreiben folgende Kenngrößen:

Abtragsrate VW in mm3/min (beim erosiven Senken)

Schneidrate in mm2/min (beim erosiven Schneiden)

Verschleißrate VE in mm3/mm (an der Werkzeugelektrode)

VE

relativer Verschleiß Θ* = ------ 100% in Prozent

VW

Längenverschleiß ΘL in mm.

*(Θ = Theta)

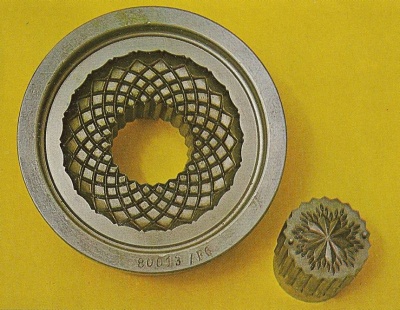

Funkenerosives Senken

Durch das funkenerosive Senken können Bohrungen, Durchgangslöcher, Einsenkungen und Gravuren bei weichen, gehärteten und naturharten Werkstoffen gefertigt werden.

Ziele des funkenerosiven Senken

- Kurze Bearbeitungszeit durch große Abtragsrate

- Hohe Oberflächengüte

- Hohe Maßgenauigkeit

Dieses wird durch Schruppen und anschließend zum Teil mehrfaches Schlichten erreicht.

Einstellgrößen

- Generator

o Entladestrom ie

o Impulsdauer ti

o Pausendauer to

o Zündspannung ue

- Polarität Werkstück & Elektrode

- Einstellung Spülbedingung

Verhalten der Einstellgrößen

Stromstärke ie

(Impulsdauer ti & Pausendauer t0 konstant)

Je größer die Stromstärke (Entladestrom ie) ist, desto größer sind Abtragsrate und Rauheit. Gleichzeitig steigt der relative Elektrodenverschleiß und die Abbildgenauigkeit nimmt ab.

Impulsdauer ti

(Stromstärke ie & Pausendauer t0 konstant)

- Entladestrom wirkt stärker - Abtragsrate steigt - Geringer relativer Elektrodenverschleiß - Zunahme der Oberflächenrauheit

Für das Schruppen (Graphit- u. Kupferelektrode) in Stahl wählt man die Impulsdauer zwischen Abtragsmaximum und Verschleißminimum.

Pausendauer t0

Verkleinerung führt zu vielen Entladungen was wiederum zu einer hohen Abtragsrate führt. Zu klein gewählte pausen führt zu : - Prozessstöhrungen - Örtlichen Überhitzungen - Lichtbogenbildung mit Kurzschlusseffekt

Schruppen ti / t0 >= 10:1 Schlichten ti/to 4:1 bis 10:1 Feinschlichten 0,4

Zusammenhänge und Einstellungen können dem Kurvenblatt der Elektrodenhersteller entnommen werden.

Dielektrikum

Aufgabe:

- Elektrode und Werkstück isolieren - Optimale Bedingungen für den Aufbau eines elektrischen Feldes schaffen - Ionisation für Funkenüberschlag ermöglichen - Kühlung von Elektrode und Werkstück - Erodierte partikel aus dem Funkenspalt spühlen und abtransportieren

Mittel: - Kohlenwasserstoffverbindungen - Entionisiertes Wasser

Auswahlkriterien:

- gute Prozesseigenschaften - Verträglichkeit für Personen und Umwelt - Gute Anlagenverträglichkeit - Sichere Handhabung (VDI-Richtlinie 3400)

Spülmethoden

Offene Spülung

- Gebräuchlichste Methode - Elektrode lässt Spülbohrung nicht zu

Technik: - geringe Erodiertiefe Spüldüse waagerecht - große Erodiertiefe Spüldüse senkrecht

Fehler: - schlechte Strömungsverhältnisse führen zu Ansammlungen von Abtragspartikeln in den Ecken und somit zu Formverzerrungen und Prozessstörungen

Druckspülung

Technik: - Die Spülung erfolgt über eine Spülbohrung in der Elektrode von oben oder von unten durch das Werkstück über eine so genannten Spültopf. - In der Spülöffnung bleibt Werkstoff stehen. - Wichtig ist nicht der eingestellte Druck sondern der Volumenstrom

Saugspülung:

Technik: - Siehe wie Druckspülung nur das die Bohrungen das Dielektrikum ansaugen.

Vorteil: - gegenüber der Druckspülung wird das Material nicht an der Elektrode aus dem Spalt gedrückt sondern durch die Elektrode abgesaugt. Das verhindert ungewollte Entladungen.

Nachteil: - Es muss auf genügend nachlaufendes Dielektrikum geachtet werden

Die Kombination von Saug- und Drückspülung kann bei komplizierten Formen angewendet werden um Spül und Formfehler zu vermeiden.

Bewegungsspülung

Durch das anheben und Absenken der Elektrode erreicht man einen Spüleffekt. Durch die Rotation der Elektrode wird dieser Effekt unterstützt und führt zu einem gleichmäßigen verschleiß der Elektrode.

Einstellung der Spülbedingungen.

Durch die richtige Auswahl des Dielektrikums und der prozessgerechten Spülmethode können Abtragsrate, Elektrodenverschleiß, Oberflächengüte und Abbildungsgenauigkeit beeinflusst werden.

Störungen beim Erodieren

Störungen beim Erodieren sind Entladungsvorgänge, die keine oder einen verminderten Werkstoffabtrag zur Folge haben. Bei Nichtbehebung oder Nichtbeachtung kann es zu erheblichen Beschädigungen an Werkstück und Elektrode kommen.

An modernen Senkerodiermaschinen stehen für die Erkennung und zur Vermeidung von Störungen Detektoren zur Verfügung, die den Prozess überwachen und bei Stöhrungen entsprechende Maßnahmen einleiten.

((Tabelle1 S.247))

Elektrode

Für die Erfüllung er Erodieraufgabe muss eine Werkzeugelektrode angefertigt werden, die in ihrer Form dem späteren Durchbruch bzw. der Gravur entspricht.

Die Form der Elektrode hängt von der Art der Elektrodensteuerung ab. Man unterscheidet:

- einachsig gesteuerte Elektrode - mehrachsig gesteuerte Elektrode

Die einachsige gesteuerte Elektrode wird während des Arbeitsvorganges nur in Vorschubrichtung bewegt, um den frontalen Funkenspalt Sf konstant zu halten. Es ist dabei zu beachten, dass die Schupp- bzw. Schlichtelektrode um den Wert des frontalen und lateralen Funkenspaltes kleiner sein muss, als die Negativform im Werkstück gewünscht wird.

Berechnung der Elektrodenmaße

Für die Ermittlung der Elektrodenmaße muss von dem erforderlichen Nennmaß muss für die Schlichtelektrode der zweifache laterale Funkenspalt abgezogen werden. Für die Schruppelektrode muss zudem noch die zweifache Rautiefe die beim Schuppen entsteht sowie eine Seitenzugabe abgezogen werden. Die Seitenzugabe berücksichtigt die thermische Oberflächeneinflüsse und sollte mindestens ½ Rz betragen.

((Formel Seite 248 & Bild 2))

Bei der mehrachsig gesteuerten Elektrode wird diese nicht nur in der Hauptachse Z sondern zusätzlich in X- und Y-Richtung ausgelenkt. Durch dieses Verfahren kann die Elektrode gleichzeitig für die Schupp- und Schlichtbearbeitung eingesetzt werden.

Elektrodenherstellung

Für die Elektrodenherstellung müssen folgende Punkte festgelegt werden:

- Elektrodenwerkstoff - Herstellungsverfahren - Anzahl der Elektroden (Schrupp/Schlicht)

Als Elektrodenwerkstoff eignen sich praktisch alle elektrisch leitenden Werkstoffe. Werkstoffe mit hohem Schmelzpunkt und keinem elektrischen Widerstand eignen sich am besten.

Das Herstellen der Elektrode kann durch spanen, Urformen, Umformen oder durch Drahterodieren erfolgen. Werden Elektroden aus mehreren Einzelteilen gefertigt, können dieses durch Schrauben und Kleben zusammengesetzt werden. ((Tabelle 2 S. 249))

Arbeitsablauf

1. Rz bzw. Ra aus der Zeichnung entnehmen 2. Bestimmung der Elektrodentoleranz TE a. TE < ½ Werkstücktoleranz TW 3. Bestimmung des Elektrodenuntermaßes 4. Entscheidung, ob Planetärerosion oder mehrere Elektroden 5. Maßzugabe bestimmen 6. Elektrodenmaße bestimmen 7. Erstellung eines Programmes für die Elektrodenherstellung 8. Herstellung der Elektrode

Elektrodenaufspannung

Um mit der Senkerosion wirtschaftlich, genau, und flexibel fertigen zu können haben sich spezielle Spannsysteme durchgesetzt. Die Elektrode wird als Rohling auf das Spannsystem gesetzt und auf diesem bearbeitet. Dieses hat den Vorteil, dass ein erneutes Einrichten auf der Erodiermaschine entfällt. Die Position der Elektrode zu den Bezugspunkten des Werkstückes wird am Voreinstellplatz ermittelt und in die NC-Steuerung eingegeben und verrechnet. Somit lassen sich Elektroden auch aus einem Magazin an der Erodiermaschine einwechseln.

Filter- und Spülanlage

Aufgabe: - Reinigung des verschmutzten Dielektrikums - Schnellbefüllung ermöglichen - Kühlung des Dielektrikums

Filterarten

- Papier-Patronenfilter - Anschwemmfilter - Spaltfilter

Der Papier-Patronenfilter besteht aus einem gefalteten Papierbalg, der Partikel größer 2µm … 5 µm herausfiltert.

Der Anschwemmfilter wird für größere Anlagen verwendet. Bei diesem Filter wird das Dielektrikum durch eine Filterschicht aus Kieselgur oder durch Zellulose in den Filterkreislauf gepumpt und Partikel größer 1µm in einer Nachfilteranlage herausgefiltert.

Beim Spaltfilter wird das Dielektrikum durch einen Papierfilter von außen nach innen gepumpt und dadurch gefiltert. Durch einen Rückspülprozess wird der abgelagerte Schmutz in den Schlammkasten gespült, wo er entnommen werden kann.

Der Schlamm und die Filter sind als Sondermüll zu entsorgen, weil die erodierten Werkstoffe giftige Schwermetalle enthalten.