Schnellarbeitsstahl: Unterschied zwischen den Versionen

(→<u> <span style="color: blue">Herstellung</span> </u>) |

Dg (Diskussion | Beiträge) |

||

| Zeile 1: | Zeile 1: | ||

[[Bild:HSS_Stahl.JPG |left|]] | [[Bild:HSS_Stahl.JPG |left|]] | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

=== <u> <span style="color: blue">Einleitung</span> </u> === | === <u> <span style="color: blue">Einleitung</span> </u> === | ||

</div> | </div> | ||

| Zeile 18: | Zeile 8: | ||

| − | In diesem Beitrag geht es um den bekannten Hochleistungsschnellarbeitsstahl, vor allem bekannt durch das übliche technische Kürzel HSS ( engl.: High Speed Steel ) dieses bezeichnet eine Gruppe Hochlegierter Werkzeugstähle. In der industriellen Fertigung spielen sie inzwischen eine untergeordnete Rolle, jedoch werden sie in absehbarer Zeit in einigen Bearbeitungsfällen nicht durch andere Schneidstoffe zu ersetzen sein. | + | In diesem Beitrag geht es um den bekannten Hochleistungsschnellarbeitsstahl, vor allem bekannt durch das übliche technische Kürzel HSS (engl.: High Speed Steel) dieses bezeichnet eine Gruppe Hochlegierter Werkzeugstähle. In der industriellen Fertigung spielen sie inzwischen eine untergeordnete Rolle, jedoch werden sie in absehbarer Zeit in einigen Bearbeitungsfällen nicht durch andere Schneidstoffe zu ersetzen sein. |

| − | HSS - Werkstoffe zeichnen sich durch große Härte, Anlassbeständigkeit, Verschleißfestigkeit und | + | HSS-Werkstoffe zeichnen sich durch große [[Härte]], Anlassbeständigkeit, Verschleißfestigkeit und |

| − | Warmfestigkeit aus und lässt Arbeitstemperaturen bis zu 600°C zu. Beschichtungen aus Titannitrid steigern diese Härte und Verschleißfestigkeit noch weiter und erhöhen dabei auch die | + | Warmfestigkeit aus und lässt Arbeitstemperaturen bis zu 600°C zu. Beschichtungen aus Titannitrid steigern diese Härte und Verschleißfestigkeit noch weiter und erhöhen dabei auch die korrosionsbeständigkeit. Sie werden hauptsächlich für Werkzeuge zur spanenden Metall Bearbeitung mit Werkzeug[[maschine]]n verwendet. Bei der Abkürzung HSS-G steht das "G" für geschliffen; HSS-E ist ein höherwertiger Werkstoff, der zusätzlich mit [[Cobalt]] legiert ist. Er wird für die Bearbeitung von Materialien mit höherer Festigkeit eingesetzt. |

Version vom 7. Februar 2014, 17:42 Uhr

Inhaltsverzeichnis

Einleitung

</div>

Den Schneidstoffen bzw. Werkzeugen aus HSS kommt speziell in der metallverarbeitenden Industrie eine dominierende Rolle zu. Obwohl es selbst mit nur 2-5% an den Gesamtherstellkosten eines Werkstückes beteiligt ist, beeinflusst es jedoch durch die Leistungsfähigkeit mit mehr als 50% der Produktionskosten eines Bauteils. Aus diesem Grund sind die Schneidstoffe schon immer Gegenstand intensiver Forschung gewesen.

In diesem Beitrag geht es um den bekannten Hochleistungsschnellarbeitsstahl, vor allem bekannt durch das übliche technische Kürzel HSS (engl.: High Speed Steel) dieses bezeichnet eine Gruppe Hochlegierter Werkzeugstähle. In der industriellen Fertigung spielen sie inzwischen eine untergeordnete Rolle, jedoch werden sie in absehbarer Zeit in einigen Bearbeitungsfällen nicht durch andere Schneidstoffe zu ersetzen sein.

HSS-Werkstoffe zeichnen sich durch große Härte, Anlassbeständigkeit, Verschleißfestigkeit und

Warmfestigkeit aus und lässt Arbeitstemperaturen bis zu 600°C zu. Beschichtungen aus Titannitrid steigern diese Härte und Verschleißfestigkeit noch weiter und erhöhen dabei auch die korrosionsbeständigkeit. Sie werden hauptsächlich für Werkzeuge zur spanenden Metall Bearbeitung mit Werkzeugmaschinen verwendet. Bei der Abkürzung HSS-G steht das "G" für geschliffen; HSS-E ist ein höherwertiger Werkstoff, der zusätzlich mit Cobalt legiert ist. Er wird für die Bearbeitung von Materialien mit höherer Festigkeit eingesetzt.

Zusammensetzung

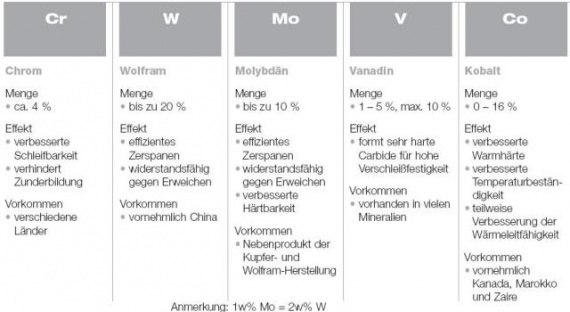

Hochleistungsschnellarbeitsstahl werden hergestellt mit bis zu 2,2 % Kohlenstoffgehalt und bis zu 30 % Anteil an Legierungselementen wie Kobalt, Wolfram, Molybdän, Nickel, Vanadium und Titan. Diese bilden zusammen mit dem Kohlenstoff die für den Einsatzzweck Maßgeblichen Karbide.

HSS ist ein hochlegierter Stahl mit Verschleiß- und wärmebeständigen Bestandteilen wie Wolfram, Vanadium, Molybdän, Kobalt und Chrom.

PM - HSS sind Pulvermetallurgisch erzeugte Werkzeuge mit besonders gleichmäßig verteilen Karbidkörnern, was hohe Schneidkantenstabilität ergibt.

PM- HSS hat im Gegensatz zu HSS im Auslieferungszustand schon eine Härte von

ca. 260 HB (880 N/mm²), wobei HSS nur ca. 190 HB (640N/mm² ).

Beide Stahlarten können aber mit dem Verfahren der Wärmebehandlung auf verschiedene Härten gebracht werden.

- bei HSS können Härten von 56-57 HRc** erreicht werden

- bei PM- HSS sind Härten von 64-66 HRc** erreichbar

( **HRc = Härteprüfung nach Rockwell aus der Skale c )

Wärmebehandlung

HSS- Stahl und auch Stahl im allg. sollte vor Entkohlung/Oxidation geschützt werden Weichglühen: 810 °C, Haltezeit 4 Std, langsame Ofenabkühlung oder Sand Spannungsarmglühen: 650-700 °C, Haltezeit 2 Std, langsame Ofenabkühlung oder Sand Härten: 2- oder 3- stufiges Vorwärmen 700, 800 und evtl. 1050 °C für das Vakuumhärten Austenitisieren: 960-1180 °C je nach erforderlicher Härte Abschrecken: mit Temperaturausgleich bei 540 und 200 °C möglich Anlassen: stets bei 560 °C mindestens 3 mal anlassen.

Durch solche Angaben ist es einem somit möglich, Werkzeuge verschiedenster Form und Art herzustellen und diese anschließend, wie es benötigt wird, zu Härten.

Austernitisierungstemperatur gewünschte Härte:

Beschichtetes HSS

- Werkzeuge mit TiN (Titannitrid; goldfarben) sind verschleißfest

und haben damit höhrere Standzeiten.

Anwendung: Alle Werkzeuge die auch als HSS - Werkzeuge hergestellt werden.

(Gewindeschneider, Gewinderollen, Gewindeformer)

Zur Leistungssteigerung der Stähle werden verschiedene Oberflächenhärtende Behandlungsverfahren angewandt. Aus der Fülle der älteren Verfahren ist besonders das Hartverchromen, das Nitrieren und das Carbonitrieren erwähnenswert. In den 1980ern und 1990ern hat sich wegen der Prozesssicherheit und des geringen Preises das Beschichten im PVD- Verfahren mit einer Hartstoffschicht von 2 µm bis 4 µm Dicke aus Titannitrid oder Titancarbid durchgesetzt, wobei die Prozesstemperatur zwischen 450 °C und 500 °C liegt und somit eine Gefügeänderung gering bleibt. Die gesteigerte Oberflächenhärte sowie die geringere Oberflächenrauigkeit verhindern ein Anhaften des Spanes und tragen so zur Maßhaltigkeit der Werkstücke sowie der Standzeiterhöhung des Werkzeugs bei.

Herstellung

HSS wird schmelzmetallurgisch hergestellt. Die Härtetemperaturen (1180-1280°C je nach Legierung) und die Tauchzeiten werden so gewählt, dass ein möglichst großer Teil der Karbide in Lösung geht, so dass keine Grobkörnigkeit entsteht. Der verbleibende Austenitanteil kann durch mehrmaliges Anlassen (540-580°C) verringert werden. Dem damit verbundenen Härteabfall durch Zerfall von Martensit wirkt die Ausscheidung von Karbiden entgegen. Der Härteabfall ist jedoch mit einer Zunahme der Zähigkeit verbunden.

- Herstellung im Hochofen wie jeder andere normale Stahl auch, es ist aber ein Hochlegierter Arbeitsstahl.

Vor- und Nachteile

Da Werkzeuge aus Schnellarbeitssahl selbst in jeder Größe und Form spanend gefertigt werden können und eine gute Zähigkeit besitzen, können sie bei vielen Werkzeugarten durch Hartmetalle nicht verdrängt werden. Mit HSS können sehr scharfkantige Schneiden und Kanten angeschliffen werden, so dass er für Werkzeuge mit scharfen Schneidkanten wie Gewindebohrer, Räumwerkzeuge, Spiralbohrer und Reibahlen eingesetzt wird. Deshalb sind HSS Werkzeuge auch sehr beliebt in der Prototypen fertigung, da diese Werkzeuge beliebig schnell umgearbeitet werden können. d.H. man kann HSS auch ohne Widia- Schleifscheiben umarbeiten, es genügt meistens schon ein Handels üblicher Schleifbock.

Wegen der ausgezeichneten Belastbarkeit von Schnellstählen können die Werkzeughersteller wirklich scharfe Schneiden produzieren.

Eine scharfe Schneide hat viele Vorteile:

- Leichtere Bearbeitung von Titan-Legierungen.

- Weniger Verfestigungen bei Austenischen rostbeständigen Stählen und Nickel-Legierungen.

- Ausgezeichnete Oberflächenqualität und engere Toleranzen an bearbeiteten Teilen, weil das Metall geschnitten und nicht getrennt wird.

- Niedrigere Schnittkräfte. Somit ein entscheidender Vorteil bei der Bearbeitung dünnwandiger Teile.

- Längere Standzeiten Niedrigere Schneiden-Temperaturen durch geringere Schnittkräfte.

- Weniger Energieverbrauch der Maschine. Also eine sehr gute Wirtschaftlichkeit !

Hochleistungs-Schnellstähle haben eine höhere Verformungs-Belastbarkeit als jeder andere Schneidstoff.

Hohe Verformungs-Belastbarkeit gewährleistet:

- Bessere Widerstandsfähigkeit gegen Schneidenbröckelung

- Größere Spantiefe, bedeutet weniger Schnitte,

- Höhere Vorschübe.

Wegen der ausgezeichneten Belastbarkeit von Schnellstählen brechen HSS-Schneidwerkzeuge weniger und halten länge.

- Widerstehen Schwingungen bei allen Arten von Werkzeugmaschinen, auch wenn die Steifigkeit im Laufe der Zeit nachgelassen hat, und unabhängig von der Werkstückspannung

- Widerstehen Schnittunterbrechungen beim Fräsen und bei der Herstellung von Zahnrädern

- Sind geeignet für besondere und schwierige Bearbeitungsbedingungen, wie z.B. in Verbundwerkstoffen, in Bohrungen, bei Schweißnähten, Schichtwerkstücken, geneigten Flächen usw.

- Widerstehen Wärmewechselbeanspruchungen, und sind für alle Arten von Kühlmittel- Anwendungen Geeignet

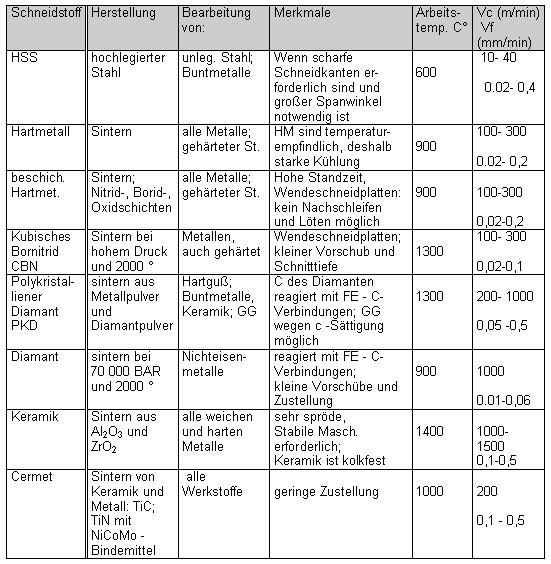

Schneidstoffe– Vergleich und Anwendungsgebiete

Kenngrößen

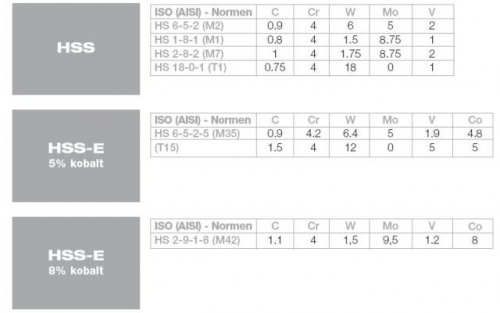

Schnellarbeitsstähle werden durch ein besonderes Bezeichnungssystem gekennzeichnet.

Der Kurzname beginnt mit HS, es folgen in ganzen Zahlen die Gehalte an Wolfram, Molybdän, Vanadium und Kobalt.

Der Kohlenstoffgehalt ( 0,6% bis 1,2% ) und der Chromgehalt ( meist 4% ) werden nicht angegeben.

Richtwerte für Schnellarbeitsstähle

Diese Werte müssen individuell angepasst werden.

Auswirkungen auf die Werte haben:

- Zu bearbeitender Werkstoff

- Legierungen und Beschichtungen

- Art der Bearbeitung (Bohren, Fräsen, Drehen usw.)

Somit müssen die drei Bewegungen (Vc, Vf, f ) zur Spannabnahme individuell errechnet oder aus Tabellen entnommen werden.

- Vc= Schnittgeschwindigkeit

- Vf=Vorschubgeschwindigkeit

- f= Vorschub

Erkenntnisse

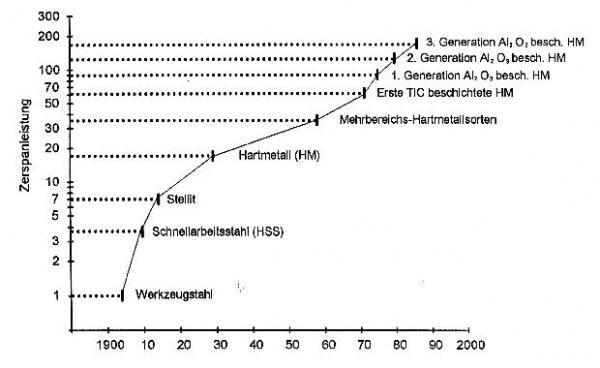

Die Entwicklung der Leistungsfähigkeit von Schneidstoffen im 20. Jahrhundert.

Diese Graphik zeigt die Steigerung der Zerspanleistung durch Schneidstoffentwicklung.

Es wird deutlich, dass es während der letzten 100 Jahre möglich war, den Anstieg in der realisierbaren Zerspanleistung mehr oder weniger konstant zu halten. Dies ist umso bemerkenswerter als die großen, spektakulären Erfindungen im Schneidstoffbereich in den letzten 30 Jahren fehlen und es mehr die kleinen, unauffälligen Neuerungen und Verbesserungen sind, die die Leistungsfähigkeit der Schneidstoffe stark verbessert haben.

Quellen

- Europa Lehrmittel, Tabellenbuch Metall, 42. Auflage

- Friedrich, Tabellenbuch Metall- und Maschinentechnik, 1151.-1165. Auflage

- Stam, Berufsfeld Metall Industriemechanik, 2. Auflage