Tribologie: Unterschied zwischen den Versionen

(→Korrosion) |

(→Sonstige Schmierstoffe) |

||

| Zeile 208: | Zeile 208: | ||

==Sonstige Schmierstoffe== | ==Sonstige Schmierstoffe== | ||

| + | |||

| + | Andere Arten von Schmierstoffen sind: | ||

| + | |||

| + | Festschmierstoffe: Sie leigen in Pulverform vor und werden durch Aufreiben an die Reibstellen gebracht.Zu den wichtigsten Festschmierstoffen zählen: | ||

==Schmierungsarten== | ==Schmierungsarten== | ||

Version vom 19. Mai 2008, 12:28 Uhr

--Benni1981 12:27, 8. Dez 2007 (CET)

Inhaltsverzeichnis

- 1 Tribologie

- 2 Reibung,Reibungsarten

- 3 Reibungszahlen

- 4 Reibungszustände (Schmierungszustände)

- 5 Hertzsche Pressung

- 6 Formel(Hertzsche Pressung)

- 7 Schmierstoffe

- 8 Eigenschaften der Schmieröle

- 9 Schmierfette

- 10 Sonstige Schmierstoffe

- 11 Schmierungsarten

- 12 Schäden an Maschinenelementen

- 13 Schadensbilder

- 14 Quellen

Tribologie

Bedeutung

Tribologie (griechisch: Reibungslehre) Die Tribologie ist eine Wissenschaft mit der sich Maschinenbauer,Werkstofftechniker,Physiker und Chemiker befassen. Die Tribologie umfasst die Gebiete

- Reibung

- Verschleiß

- Schmierung

Ziel der Tribolologie ist es, das Bewegungssystem zu optimieren.In ökologischer,ökonomischer und funktioneller Hinsicht.Das heißt Minderung von Verschleiß und Optimierung von Reibungsbedingungen

Anwendung

Die Anwendung der Tribologie erstreckt sich auf alle Bereiche der Entwicklung,Konstruktion,Fertigung und Instandhaltung mechanischer Bewegungssysteme in den verschiedenen Industrie- und Wirtschaftsbereichen:

- Maschinenbau

- Fertigungstechnik

- Antriebs-und Fördertechnik

- Kraftfahrzeug- und Motorenindustrie

- Bautechnik

- Luft und Raumfahrt

- Schienenfahrzeugtechnik

- Feinwerktechnik

- EDV Technik

- Energieversorgung

- Medizintechnik

Aufgaben

Die Tribologie hat einen enormen Einfluss auf die Ressourcen eines Betriebes,zudem auch die Betriebssicherheit d.h. ein störungsfreier und anwendungssicherer Ablauf eines Gerätes/Maschine.Sie hilft außerdem die Produktionskosten zu senken und weniger Energie/Emissionen erzeugt werden.

Grafik

Quelle: gft-ev

Funktion und Wirkung

Bei der Dimensionierung von Maschinenelementen gilt häufig die Anforderung, dass während der Betriebszustandes Reubung und Verschleiß auf ein minimales zu reduzieren ist, ebenso der Energieverlust. (siehe oben)Es gibt aber auch Anwendungen wo eine verstärkte Reibung erwünscht ist, z.B. bei Reibradgetrieben oder Bremsen.

Reibung,Reibungsarten

Gleitreibung

In der Kontaktzone von zwei Bauteilen treten Reibungskräfte auf.Nach dem Coulombschen Gesetz gilt bei Gleitreibung:

FR = μ · FN

FR = Reibungskraft

FN = Normalkraft

μ = Reibungszahl

Reibungszahlen

Die Reibungszahlen hängen von der Werkstoffpaarung, dem Schmierstoff, dem Reibungszustand und der Reibungsart ab.Es gilt: Gleitreibungszahlµ< Haftreibungzahlµ0.

Bei den Reibungsverhätnissen unterscheidet man nach Art der Relativbewegung zwischen zwei Bauteilen die Rollreibung,Gleitreibung,Wälzreibung und Bohrreibung.

Rollreibung entsteht, wenn die Geschwindigkeit zweier Körper in der Kontaktzone gleich groß sind (Betrag,Richtung).Zudem muß ein Körper eine Drehbewegung ausführen in der die Drehachse in der Berührungszone liegt

Wälzreibung ist eine Überlagerung von Roll- und Gleitreibung.(linksdrehendes Moment ist nicht gleich rechtsdrehendes Moment)

Bohrreibung ensteht wenn min. 1 Körper eine Drehbewegung ausführt, wobei die Drehachse senkrecht zur Berührzone steht.

Reibungszustände (Schmierungszustände)

Das Reibungs- bzw. Verschleißverhalten wird insbesondere durch den vorliegenden Reibungszustand beinflußt. Man unterscheidet in Festkörperreibung,Grenzreibung,Mischreibung,Flüssigkeitsreibung und Gasreibung.

Festkörperreibung: Reibbeanspruchung von metallisch reinen Kontaktflächen ohne Schmierung! (meist nicht relevant, da min. Oxidationsschichten etc. uaf der Oberfläche entstehen)

Grenzreibung: Sonderfall der (Festkörperreibung) Im Kontaktbereich wirkende Schutzschichten. Z.B. durch Oxydation,Adsorption(physik. Anlagerungen der im Schmierstoff enthaltenen polaren Komponenten), oder durch chem. Reaktionen spezieller Schmierstoffe bei hohen Temperaturen bzw. Drücken.

Wichtig: Die Verhältnisse der Grenzreibung sind maßgebend für die Notlaufeigenschaften eines Bauteils.

Flüssigkeitsreibung: Es findet kein Kontakt wischen den Bauteilen statt.Die vollständige Trennung erfolgt durch den Schmierfilm.Die Belastung wird durch den Druck des Schmierfilms übertragen.Die erzeugte Reibung im inneren des Schmierfilms wird durch die chemische Struktur des Schmieröls bestimmt.

Gasreibung: ähnlich wie Flüssigkeitsreibung, nur das die Trennung der Kontaktpartner durch einen gasförmigen Film erreicht wird.

Mischreibung: Beschreibt den Breich zwischen Grenzreibung und Flüssigkeitsreibung.Die Bauteile werden nicht mehr vollständig durch einen Schmierfilm getrennt und an einigen Stellen tritt eine Festkörperreibung auf.

Schmierdruck

Der Schmierdruck zur vollst. Trennung beider Bauteile kann auf verschieden Weise erzeugt werden.

hydrostatische Schmierung: Der Druck wird durch eine Pumpe außerhalb des Kontaktes erzeugt.

hydrodynamische und elastohdydrodynamische Schmierung: Der Schmierdruck wird durch die Bewegungen des Bauteils erzeugt.Das Öl wird in ein sich verengenden Spalt befördert.

Bei der hydrodynamischen Schmierung sind die Belastungen gering daher ist die Verformung nicht zu beachten.

Bei der elastohdydrodynamischen Schmierung müssen aufgrund der hohen Pressungen die Verrformungen berücksichtigt werden. (Reibungs- und Schmierungsverhältnisse) (Beispiel: Zahnräder)

Das Reibungsverhalten ist durch den Einfluss unterschiedlicher Betriebsverhältnisse geprägt.(siehe Grafik)

Die Reibungszahl leigt im Breich der Mischreibung und im Bereich der Flüssigkeitsreibung auf einer gemeinsamen Position auf der Y-Achse. Jedoch ist der Verschleiß während des Betriebes mit höherer Drehzahl im Flüssigkeitsreibungsbereich wesentlich geringer.(verschleißlos)eine allgemeine Zusammenstellung für typische Reibungszustände und die dazugehörigen Reibungszahlen sind in Tabelle 1.1 aufgeführt..(siehe auch RM TB 4-1)

Der Reibungszustand kann auch über die spezifische Schmierfilmdicke ermittelt werden.

Hierzu gilt:

λ=hmin/Ra

λ = spezifische Schmierfilmdicke hmin = minimale Schmierfilmdicke im Kontakt Ra = gemittelte Oberflächenrauheit beider Kontaktpartner (Ra= 0,5(Ra1+Ra2))

Näherungsweise wird in folgende Breiche unterschieden:

Grenzreibung: λ<0,2

Mischreibung: 0,2< λ <3

Flüssigkeitsreibung: λ>3

Hertzsche Pressung

Wenn zwei Bauteile (Wälz- bzw. Rollbelastung) senkrecht zur Berührebene belastet werden, entstehen in der Kontaktzone Oberflächenpressungen.Es wird durch Abhängigkeit der Bauteilgeometrie zwischen Punkt und Linienberührung unterschieden.Die Abplattungen im Kontaktbereich bilden sich entsprechend rechteckig (Linienberührung) bzw. elliptisch (Punktberührung) aus.Die Größe der Pressung in den Druckflächen kann mit Hilfe der Hertzschen Gleichnung ermittelt werden.Diese gilt streng genommen nur unter folgenden Voraussetzungen: Die Werkstoffe sind ideal homogen, es sind keine Eigenspannungen vorhanden, die Oberflächen der Bauteile sind geometrisch ideal ausgebildet (ohne Rauhheits und Formabweichungen), es liegen nur reine Normalbeamspruchungen vor und der Kontakt ist ungeschmiert.Obwohl diese Fälle im Allgemeinen in der Praxis nicht erfüllt werden, kann die Gleichung dennoch verwenden werden.Es ist aber darauf zu achten: das die zulässigen Pressungen, welche durch Versuche ermittelt wurden z.B. an Zahnrädern,Wälzlagern etc. nur für diese jeweils untersuchten Bauteile verwendet werden.

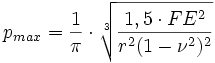

Formel(Hertzsche Pressung)

Punktberührung Kugel - Kugel

Für den einfachen Berührungsfall Kugel - Kugel (oder Ebene) gilt:

mit

r1,2 -- Kugelradien Kugel 1, Kugel 2; Sonderfall Ebene:![]() und damit r = r1

und damit r = r1

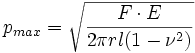

Linienberührung Zylinder - Zylinder

Für den einfachen Berührungsfall Zylinder - Zylinder (oder Ebene) gilt:

mit

ν -- Poissonzahl (auch: Querkontraktionszahl) (Bei 2 verschiedenen Reaktionspartnern wird gemittelt)

E1,2 -- E-Modul der Werkstoffe Körper 1, Körper 2

l -- Berührungslänge der Zylinder

F -- als Linienlast über die Berührungslänge wirkende Kraft

r1,2 -- Zylinderradien Zylinder 1, Zylinder 2; Sonderfall Ebene:![]() und damit r = r1

und damit r = r1

Schmierstoffe

Schmieröle

Am häufigsten eingesetzte Schmierstoffe.

Vorteile:

-leichte Reibstellenversorgung (somit Verbesserung hinsichtlich Reibung/Verschleiß)

-gute Abführung von Reibungswärme

-gute Abführung von Abrieb aus dem Kontakt

- kann durch zusätzliche Maßnahmen auf gewünschte Eigenschaften eingestellt werden (z.B. Kühlung,Filterung)

Nachteile:

-ziemlich Aufwendige Abdichtung notwendig

-teilweise große Schmierölmengen erforderlich

Eigenschaften der Schmieröle

Die Viskosität der Schmieröle ist von der Temperatur abhängig.Man sieht, dass sich der Einfluss mit zunehmender Temperatur verrringert.Man nutzt aus diesem Grund häufig die lglg ν - lg ν-Darstellung, bei der sich der Temperatureinfluss vereinfacht als Gerade darstellen lässt.(siehe Bild rechts unten)

Der große Vorteil liegt darin, dass sich mit den Ergebnissen der Viskositätsmessungen bei zwei Temperaturen die Viskositäten bei beliebigen anderen Temperaturen bestimmen lassen.(Durch einzeichnen einer Geraden)

Die Viskositäts-Temperatur-Abhängigkeit kann nach ISO 2909 durch einen Viskositätsindex /VI-Index) angegeben werden.Ursprünglich war danach vorgesehen, alle Öle in einer Klassifizierung von VI = 0 (Öl mit sehr hoher Temperaturabhängigkeit) bis VI = 100 (Öl mit geringer Temperaturabhängigkeit) einzuordnen. Heute ist dieser Bereich nicht mehr ausreichend, es gibt synthetische Öle, die deutlich höhere Werte aufweisen (VI > 200).Eine geringe Temperaturabhängigkeit ist vor allem bei Mehrbereichsölen, z.B. Schmierölen für Verbrennungsmotoren wichtig.Denn Sie müssen bei tiefen Temperaturen eine ausreichende Fließfähigkeit und bei hohen Temperaturen eine Mindestviskosität aufweisen.

Die Abhängigkeit der Viskosität bei Druck lässt sich folgendermaßen darstellen: ηp = η0 * eαp

ηp = Viskosität bei Druck p

η0 = Viskosität bei Atmosphärendruck

p = Druck

α = Druckviskositätskoeffizient

Die Werte für den Druckviskositätskoeffizienten findet man im TB. RM. 4-2.

Eigenschaften der Schmieröle

Einteilung der Schmieröle

Schmierfette

Sonstige Schmierstoffe

Andere Arten von Schmierstoffen sind:

Festschmierstoffe: Sie leigen in Pulverform vor und werden durch Aufreiben an die Reibstellen gebracht.Zu den wichtigsten Festschmierstoffen zählen:

Schmierungsarten

Schäden an Maschinenelementen

Es gibt zwei wesentliche, teilweise auch genormte Einteilungen.Sie erfolgen nach dem Verschleißmechanismus bzw. dem Schadensbild. Demnach kann es auch vorkommen,das bestimmte Begriffe in unterschiedlicher Weise verwendet werden. Bsp. Verschleiß: wird allgemein als fortschreitender Materialabtrag, speziell aber auch nur für bestimmte Schäden-Riefen,Kratzer,Fresser verwendet.

Verschleiß

Der Begriff Verschleiß kann als fortschreitender Materialverlust aus der Oberfläche eines festen Körpers(Grundkörper),hervorgerufen durch mechanische Ursachen,d.h. Kontakt-und Relativbewegung eines festen,flüssigen oder gasförmigen Gegenkörpers definiert werden.

Die Unterteilung erfolgt nach dem Verschleißmechanismus in Abrasion, Adhäsion, Oberflächenzerüttung und tribochemischen Reaktionen.

Abrasion: Sie tritt auf wenn sich der Grundkörper mit einem härteren und rauheren Gegenkörper im Kontakt befindet bzw. harte Partikel im Kontakt wirksam sind.

Adhäsion: Adhäsion entsteht durch stoffliche Wechselwirkungen im Oberflächenbereich zweier Kontaktpartner.Es handelt sich dabei um Bidung (Verschweißung) und Trennung von Grenzflächenbindungen.Die Ursache ist das Zusammenbrechen oder Fehlen von schützenden Oberflächenschichten bei örtlich hohen Beanspruchungen und Temperaturen.(Bsp. Kolbenfresser)

Oberflächenzerrüttung: Sie entsteht bei häufig, periodische ändernden Belastungen in betimmten Werkstoffbereichen.Bi erreichen einer bestimmten Rißlänge kommt es zum Bruch bzw.zum Heraustrennen von Partikeln aus dem Onberflächenbereich.

Tribochemische Reaktionen: Entsteht durch chemische Reaktion in Folge tribologischer Beanspruchung.(zwischen Grund- und Gegenkörper)Es beteiligen Bestandteile des Zwischenstoffs bzw. des Umgebungsmediums.Durch eine Relativbewegung werden ständig neue Reaktionsprodukte erzeugt und wieder abgerieben.

Korrosion

Man bezeichnet als Korrosion Grenzflächenreaktionen zwischen Metalloberflächen und festen, flüssigen oder gasförmigen Korrosionsmedien.Diese werden in 3 Korrosionsarten unterteilt:

chemische Korrosion: hierbei bewirken Metalle und reaktionsfähige Gase/Flüssigkeiten eine Oxidation oder Verzunderung

Chemisch metallphysikalische Korrosion: Dies ist die Reaktion bestimmter Metalle und Wasserstoffgas, die zu Korngrenzenveränderungen und Rissen führt.

elektrochemische Korrosion: Bei dieser Korrosionsart handelt es sich um Reaktionen von Metallen in elektrolytisch leitenden Medien.

Häufig auftretende Korrosionsvorgänge sind: chemische Korrosion Kontaktkorrosion Reibkorrosion Spaltkorrosion Spannungsrisskorrosion Schwingungsrisskorrosion

Es gibt umfangreiche Möglichkeiten des Korrosionsschutzes.Die Wahl der geeigneten Bauteilwerkstoffe und die Aufbringung metallischer Überzüge bzw. spezieller Schutzschichten.Es ist bei der Wahl des metallischen Überzugs auf den Korrosionschutz gegenüber dem Grundwerkstoff zu achten.Es könnte durch mechanische Beanspruchungen Risse im Überzug entstehen.In diesem Fall muß eine geeignete Wahl des Überzuges getroffen werden, um Kontaktkorrosion zu vermeiden.Einen häufig verwendeten Oberflächenschutz erreicht man mit Diffusionsschichten.Diese werden durch Borieren und Nitrieren erzeugt.

Schadensbilder

Die unter dem Absatz "Verschleiß" beschriebenen Verschleißmechanismen wirken ofmals in überlagerter Form.Aus diesem Grund wird häufig der Zusammenhang zwischen Schadensbild und Schadensursache genutzt um eine Beurteilung des beschädigten Bauteils vorzunehmen und eventuell eine Gegenmaßnahme einzuleiten.Nach dem Schadensbild lässt sich z.B. folgende Einteilung für die Schädigungsmechanismen vornehmen:

Verschleiß: (Einlaufspuren,Riefen,Kratzer,Fresser)

Ermüdung: (Grübchen= Pittings,Abblätterungen,Ausbrüche,Risse)

Korrosion: (chemische Korrosion,Reibkorrosion= Passungsrost,Verzunderungen)

Deformation: (Eindrückungen,Riffelbildung,plastische Verformung)

Es gibt für spezielle Maschinenelemente spezielle Normenwerke,die typische Schadensbilder für die oben genannten Schädigungsmechanismen zeigen und zusätzliche, nur anwendungspezifische Bauteilschäden dokumentieren.

Quellen

1. Tabellenbuch Metall, 43. Auflage. Europa Verlag, ISBN 3-8085-1673-9, €21,50

2. Roloff/Matek: Maschinenelemente-Tabellenbuch, Vieweg Verlag, 18. Aufl. 2007, ISBN 3-834-80262-X, €36,90.

3. Roloff/Matek: Maschinenelemente-Formelsammlung, Vieweg Verlag, 8. Aufl. 2006. ISBN 3-834-80119-4, €20,90.

4. Kraft- und Schmierstoffe,18.Auflage. Sonderdruck für Aral AG Bochum

5. Internet: Wikipedia/ ETH Zürich