Wälzlagerungen: Unterschied zwischen den Versionen

Dg (Diskussion | Beiträge) |

K (→Aufgabe und Funktion von Wälzlagerungen) |

||

| Zeile 4: | Zeile 4: | ||

== Aufgabe und Funktion von Wälzlagerungen == | == Aufgabe und Funktion von Wälzlagerungen == | ||

| − | Wälzlagerungen dienen der Übertragung von Bewegungen zwischen unterschiedlichen Bauteilen, oder der Abstüzung und Führung von sich bewegenden Bauteilen (bspw.: rotation) zu starren Bauteilen (bspw.: Gehäuse) | + | Wälzlagerungen dienen der Übertragung von Bewegungen zwischen unterschiedlichen Bauteilen, oder der Abstüzung und Führung von sich bewegenden Bauteilen (bspw.: rotation) zu starren Bauteilen (bspw.: Gehäuse). Durch die Verwendung von Wälzkörpern zwischen den Laufringen, wird die auftretende Reibung schon im Anfahren sehr gering gehalten. |

| − | Wälzlagerungen müssen im Betrieb Kräfte die sich aus der Bewegung, Bearbeitung, Biegung der gelagerten Welle oder [[Wärmeausdehnung]] der gelagerten Bauteile ergeben aufnehmen können. | + | Wälzlagerungen müssen im Betrieb Kräfte die sich aus der Bewegung, Bearbeitung, Biegung der gelagerten Welle oder [[Wärmeausdehnung]] der gelagerten Bauteile ergeben aufnehmen können. Die gewährten Verlagerungen der Konstruktion durch diese im Betrieb auftretenden Krafteinflüsse nennt man Freiheitsgrade. |

Somit sind bei der Wälzlagerauswahl viele unterschiedliche Faktoren zu beachten. | Somit sind bei der Wälzlagerauswahl viele unterschiedliche Faktoren zu beachten. | ||

Version vom 28. Juni 2006, 17:22 Uhr

Inhaltsverzeichnis

- 1 Aufgabe und Funktion von Wälzlagerungen

- 2 Auswahl der Lagerung

- 3 Kräfte und Anordnung von Wälzlagerungen

- 4 Einsatzgebiet

- 4.1 Arten und Verwendung von Wälzlagerungen

- 4.1.1 Einreihige Radial-Rillenkugellager (DIN 625)

- 4.1.2 Einreihige Schrägkugellager (DIN 628)

- 4.1.3 Zweireihige Schrägkugellager (DIN 628)

- 4.1.4 Vierpunktlager (DIN 628)

- 4.1.5 Schulterkugellager (DIN 615)

- 4.1.6 Pendelkugellager (DIN 630)

- 4.1.7 Zylinderrollenlager (DIN 5412)

- 4.1.8 Nadellager (DIN 617)

- 4.1.9 Kegelrollenlager (DIN 720)

- 4.1.10 Axial- Rillenkugellager (DIN 711, 715)

- 4.1.11 Hybridwälzlager, Keramikwälzlager

- 4.2 Beispiele für Anwendungsbereiche von Wälzlagern

- 4.1 Arten und Verwendung von Wälzlagerungen

- 5 Wälzlagerschmierung

- 6 Dimensionierung von Wälzlagern

- 7 Links zu Wälzlagern

Aufgabe und Funktion von Wälzlagerungen

Wälzlagerungen dienen der Übertragung von Bewegungen zwischen unterschiedlichen Bauteilen, oder der Abstüzung und Führung von sich bewegenden Bauteilen (bspw.: rotation) zu starren Bauteilen (bspw.: Gehäuse). Durch die Verwendung von Wälzkörpern zwischen den Laufringen, wird die auftretende Reibung schon im Anfahren sehr gering gehalten.

Wälzlagerungen müssen im Betrieb Kräfte die sich aus der Bewegung, Bearbeitung, Biegung der gelagerten Welle oder Wärmeausdehnung der gelagerten Bauteile ergeben aufnehmen können. Die gewährten Verlagerungen der Konstruktion durch diese im Betrieb auftretenden Krafteinflüsse nennt man Freiheitsgrade.

Somit sind bei der Wälzlagerauswahl viele unterschiedliche Faktoren zu beachten.

Wirkung

Die Übertragung der relativ Bewegung der einzelnen Bauteile zueinander wird durch die Verwendung von einzelnen Wälzkörpern (Kugel, Rolle) auf ein minimales Reibmoment gesenkt. Somit lassen sich Leistungsverluste, verursacht durch hohe Reibmomente, nahezu ausschliessen.

Bei heutigen Wälzlagern werden die Wälzkörper mittels eines Käfigs auf definiertem Abstand gehalten, wodurch die Lebensdauer eines Wälzlagers entscheidend gesteigert werden konnte. Bei dem alten Prinzip, mit komplett bestückten Wälzkörpern, trat erheblicher Verschleiß durch Berührung der Wälzkörper untereinander auf.

Beispiel für die Verwendung des Wälzlager- Prinzips bei translatorischer Bewegung (Kugelumlaufschuh).

Vor-/Nachteile

Vorteile

- Geringes Anlaufmoment im Vergleich zu Gleitlagern

- Reibungsarmer Lauf

- Kein "stick-slip" Effekt (Ruckgleiten)wie z.B. bei Gleitlagern und Flachführungen

- Bestimmbare Freiheitsgrade

- Durch Normung meisst leicht Austauschbar

- Wartungsärmer als Gleitlager

- Meisst geringerer Schmierstoffverbrauch als Gleitlager

Nachteile

- Drehzahl begrentzt

- Hoher Abdichtungsaufwand bei Ölumlaufschmierung

- Empfindlich gegen Verschmutzung

- Stoss empfindlicher im Stillstand und bei geringer Drehzahl als Gleitlager

Auswahl der Lagerung

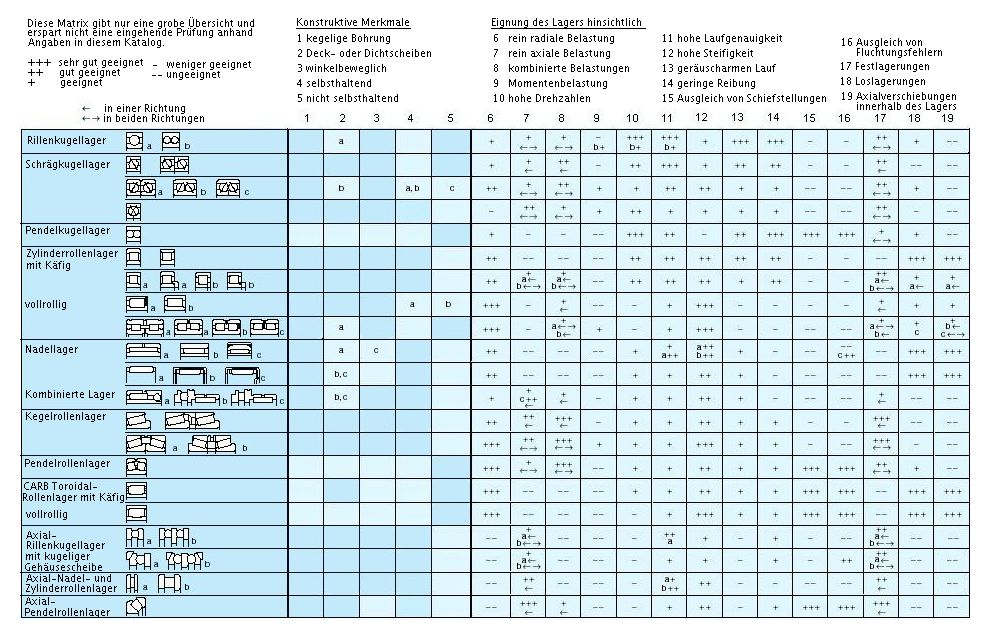

Wälzlager verfügen über unterschiedliche Eigenschaften, die sie untereinander abgrenzen. Diese Eigenschaften sind bei der Auswahl der Lagerung, mit Blick auf die gestellten Ansprüche, zu vergleichen.

Faktoren für die Verwendung eines Lagertyps sind:

- die durch die Konstruktion gegebenen Platzverhältnisse

- die im Betrieb auftretende Belastungsarten (axial, radial oder beide)

- die der Konstruktion gewährten Freiheitsgrade

- die Schiefstellung der Lagerebenen zueinander (Winkelfehler, Durchbiegung der Welle)

- die Laufgenauigkeit des Lagers

- die geforderte Drehzahl

- Geräuscharmer Lauf

- die geforderte Steifigkeit der gelagerten Baugruppe

- die Wartungsfreundlichkeit (Ein-, Ausbaumöglichkeiten)

- die Schmierungsmöglichkeit

- die mögliche Abdichtungsart (Schmiermittelaustritt, Fremdkörpereintritt)

Eine genauere Beschreibung zur Wahl der richtigen Lagerart findet sich hier:

http://www.skf.com/portal/skf/home/products?paf_dm=shared&maincatalogue=1&lang=de&newlink=1_0_2

Tabelle der Lagereigenschaften:

Kräfte und Anordnung von Wälzlagerungen

Belastungsarten

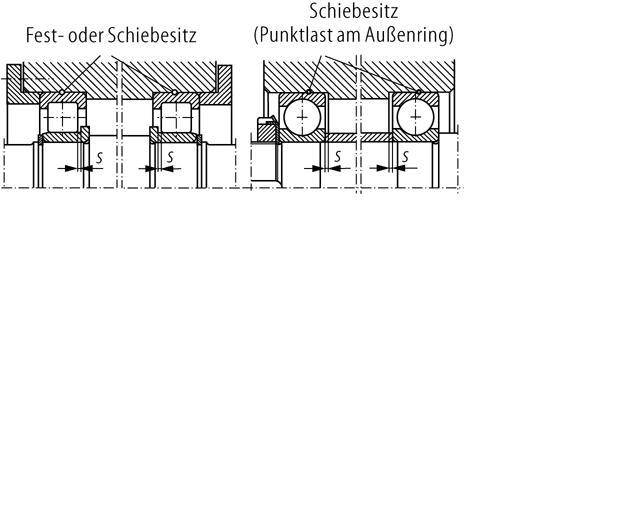

An Wälzlagern wirken unterschiedlichste Kräfte. Punktlast liegt vor, wenn die radial angreifende Kraft statisch auf den feststehenden Lagerring wirkt (es wird immer der gleich Punkt der Laufbahn belastet). Bei Umfangslast wirkt die Radialkraft auf den umlaufenden Lagerring.Das heißt, bei einer Umdrehung des Lagers wird genau jeder Punkt der Laufbahn einmal durch die wirkende Kraft belastet.

- Hinweis: Der Ring mit Umfangslast muss festsitzen, da er mit der wechselnden Last umlaufen und den Lagersitz beschädigen würde, der Ring mit Punklast kann auch lose sitzen (Spielpassung möglich). Die immer auf den gleichen Punkt der Laufbahn wirkende Kraft kann kein Wandern oder rutschen der Laufbahn bewirken.

Punklast am Innenring, Umfangslast am Außenring

Punklast am Außenring, Umfangslast am Innenring

- Erläuterung:

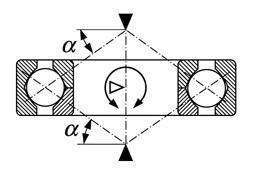

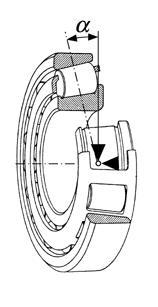

Der Druckwinkel α und die sich daraus ergebende Drucklinie sind Wälzkörper und Laufbahn abhängig. Sie stellen dar, in welcher Linie die auftretenden Kräfte von einer Laufbahn über die Wälzkörper auf die andere Laufbahn im Lager übertragen werden.

Radiallager haben einen Druckwinkel α von 0°- 45°.

Der Druckwinkel von Axiallagern liegt zwischen 45° und 90°.

Der Punkt in dem sich die Drucklinien schneiden wird als Druckmittelpunkt bezeichnet. Hier treffen sich die auf das Lagerwirkenden Kräfte.

Mit zunehmendem Druckwinkel α innerhalb eines Radiallagers, nehmen die Axialkräfte zu. Wird ein Lager axial und radial bealstet, so ist die daraus resultierende der Lastwinkel β. Als Konstruktionsregel ist zu beachten, dass α und β annähernd gleich groß sein sollen um die maximale Belastbarkeit eines Lagers auszunutzen.

Fa ist die Axialkraft, wirkt sie zentrisch auf die Welle teilt sie sich gleichmäßig auf das Lager auf.

Axial- Radialspiel

Das Axial-, bzw. Radialspiel wird im allgemeinen auch als Lagerluft bezeichnet. Hierbei handelt es sich um die jeweils mögliche Verschiebbarkeit des Lagers in axialer oder radialer Richtung.

Unterschieden wird zwischen dem Axial-, Radialspiel eines nicht eingebauten Lagers und der Betriebsluft eines montierten Lagers. Bei Kugellagern versucht man die Lagerluft im Betrieb so nahe wie möglich an 0µm zu führen um einen idealen Rundlauf des Lagers zu erreichen. Bei der Konstruktion ist in jedem Fall zu bedenken das sich Axial- und Radialspiel des Lagers bis zum erreichen der Betriebstemperatur verändern. Einflussfaktoren für das Axial- und Radialspiel sind:

- die Passungsverhältnisse

- die Betriebstemperatur

- elastische Verformungen des Lagers

Bei einstellbaren und geteilten Wälzlagern wie Kegelrollenlagern ist somit bei der Montage der Durchmesser des Aussenringes im demontierten sowie im montierten Zustand im µm Bereich auszumessen um den Wert für das Zusammenfallen des Aussenringes nach dem Einbau zu definieren und somit die nötige Vorspannung auf den Innenring, die für die jeweilige Konstruktion gefordert ist, festzulegen.

Falsch ermittelte Werte haben eine zu hohe oder zu geringe Lagervorspannung zur Folge, welche zu folgenden Symptomen führen kann:

- erhöhter Verschleiss

- geringere Lebensdauer

- erhöte Rollreibung und somit erhöhte Wärmeentwicklung in der Lagerung

- nicht erreichen der geforderten Kraftaufnahme

- nicht erreichen der geforderten Steifigkeit

- Beschädigung anderer Bauteile des Systems

Lageranordnung

Bevorzugt ist eine Lageranordnung mit zwei Wälzlagern auf einer Welle anzuwenden.

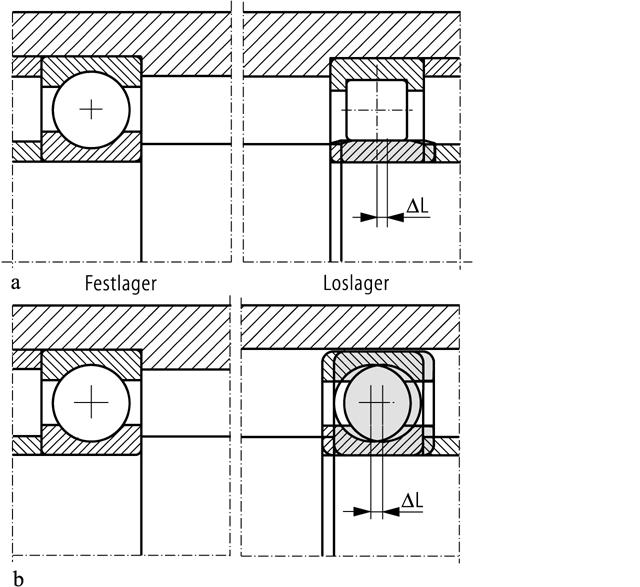

Fest-Los-Lagerung

Bei dieser Lageranordnung nimmt das Festlager einen Teil der Radialkräfte und in beiden Richtungen Axialkräfte auf. Verwendung finden hier Wälzlager die in sich nicht verschiebbar sind wie z.B. ein Rillenkugellager. Zur definition der Position des Festlagers, werden Innen- und Aussenringe auf der Welle und im Gehäuse gesichert.

Das Loslager nimmt nur Radialkräfte auf und ist in axialer Richtung verschiebbar. Somit können Längenänderungen infolge von Wärmeausdehnung oder Fertigungstoleranzen ausgeglichen werden. Verwendung finden hier meisst zerlegbare Lager die ein axiales Verschieben zulassen wie z.B. Nadel oder Zylinderrollenlager.

Stützlagerung

Hier teilt sich die Radialkraft wie bei der Fest-Los-Lagerung auf beide Lager auf. Beide Lager nehmen jedoch Axialkräfte in einer Richtung auf. Unterschieden wird bei dieser Anordnung noch in schwimmende und angestellte Lagerung.

Schwimmende Lagerung

Diese Anordnung hat den Vorteil besonders Fertigungsgünstig zu sein, und wird verwendet, wenn keine enge axiale Führung der Welle gefordert ist.

Man verwendet für diese Anordnung zwei selbsthaltende Lager wie beispielsweise das Rillenkugellager, die dann spiegelbildlich so gesichert werden, dass beide Lager ein vorher unter konstruktiven Gesichtspunkten festgelegtes Axialspiel in je eine Richtung zulassen. Erreicht wird dies durch eine Spielpassung am punktbelasteten Ring.

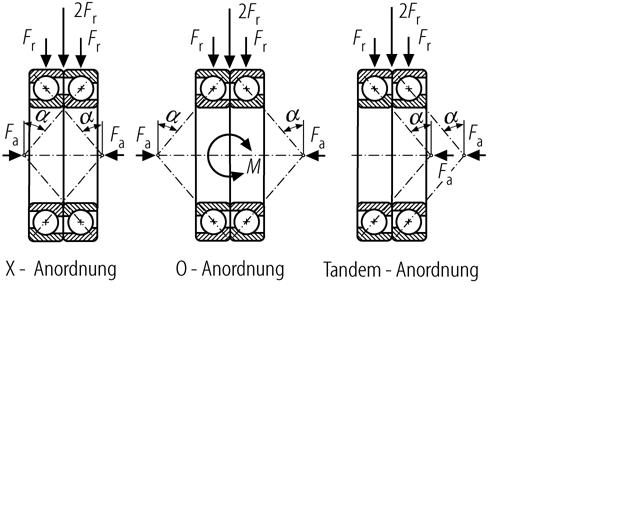

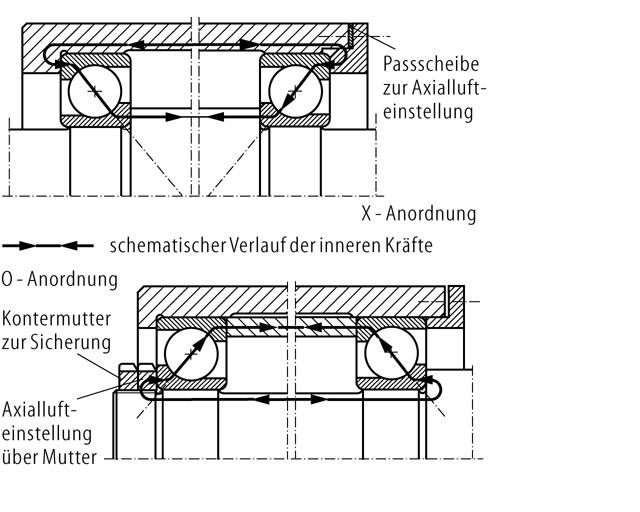

Angestellte Lagerung

Hierbei werden zwei Schrägkugellager oder zwei Kegelrollenlager spiegelbildlich zueinander angeordnet und durch eine verstellbare Begrenzung ( z.B. eine Mutter) auf das benötigte Spiel oder die benötigte Vorspannung eingestellt (angestellt). Die Einstellmutter ist nach erfolgter Einstellung mit geeigneten Sicherungselementen zu fixieren. Die vorgespannte Einstellung findet häufig Verwendung in Radnabenlagerungen oder Spindellagerungen von Werkzeugmaschinen. Die Anstellung kann in X- oder O-Anordnung erfolgen, wobei die O-Anordnung sich durch ein geringeres Kippspiel auszeichnet.

Hinter diesem Link verbirgt sich eine Tabelle über mögliche Lageranordnungen und deren Aufgabe.

Toleranzen

Beim Einbau von Wälzlagerungen ist die Fixierung der Laufbahnen im Gehäuse und auf der Welle wichtig. Die Laufbahnen dürfen im Betrieb nicht mitdrehen oder axial rutschen. Hierfür wird eine geeignete Passung gewählt. Die zu verwendenden Toleranzfelder sind in der Grafik abgebildet.

Übermaß- und Übergangspassungen zwischen der Welle und Bohrung des Lagers, oder des Gehäuses und des Aussenrings verhindern durch die auftretende Pressung am Umfang wirkungsvoll ein mitdrehen der Laufbahnen. Alternativ kann das Lager über axiale Vorspannung geklemmt werden.

Bei der Wahl der Passung und der Art der fixierung des Lagers ist zu beachten, dass die Lagerluft verringert wird und der Verschleiß zunehmen bzw. die Lebensdauer des Lagers abnehmen kann.

Die gewählte Passung und das verwendete Lager sind somit voneinander abhängig und am einfachsten durch Absprache mit dem Hersteller oder seinen Einbauvorschrifften zu klären.

Einsatzgebiet

Arten und Verwendung von Wälzlagerungen

- Hinweis: Die Verwendung von Rillenkugellagern ist wünschenswert, da sie neben ihrer hohen Laufgenauigkeit und ihren günstigen Einbaumaßen zu sehr geringen Preisen bezogen werden können.

Einreihige Radial-Rillenkugellager (DIN 625)

Werden wegen ihrer besonders einfachen Bauform und dem damit verbundenen günstigen Preis am häufigsten verwendet. Durch die enge Kugelführung und die sehr tiefen Laufrillen lassen sich neben hohen Radialkräften auch hohe Axialkräfte in beiden Richtungen aufnehmen. Bei hohen Drehzahlen sind Radial-Rillenkugellager im Stande höhere axiale Kräfte als Axial-Rillenkugellager aufzunehmen. Rillenkugellager sind unzerlegbar und starr, wodurch sie keine Wellenverlagerungen ausgleichen können und dadurch auf genau fluchtende Lagerstellen angewiesen sind.

- Verwendung: universell in allen Bereichen des Maschinen- und Fahrzeugbaus.

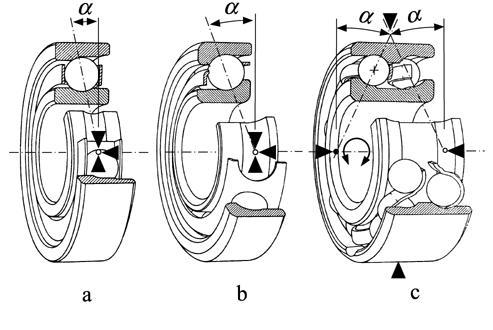

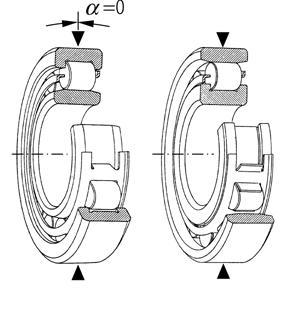

Einreihige Schrägkugellager (DIN 628)

Besitzen am Innen sowie am Aussenring je eine erhöhte Schulter und sind in den meisten Fällen nicht zerlegbar. Aufgrund der höheren Anzahl von Wälzkörpern und der größeren Abstüzung durch die Schulter, ist es mit diesem Lager möglich höhere Axialkräfte aufzunehmen als mit Rillenkugellagern.

Bilder a und b

- Verwendung: meisst paarweise in X-, O-, oder Tandemanordnung da Axialkräfte sonst nur in eine Richtung aufzunehmen sind.

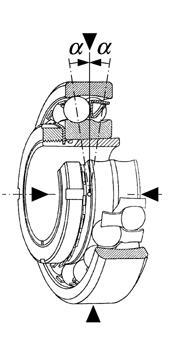

Zweireihige Schrägkugellager (DIN 628)

Bestehen aus zwei Spiegelbildlich angeordneten einreihigen Schrägkugellagern ( O- Anordnung) die in radialer sowie in beiden Richtungen Axial sehr hoch belastbar sind.

- Verwendung: Wälzlagerungen von kurzen biegesteifen Wellen die sowohl in radialer als auch in axialer Richtung sehr hoch beansprucht werden. z.B.: Wellen mit Schrägstirn- oder Kegelrädern in Getrieben sowie Fahrzeugachsen

Bild c

Vierpunktlager (DIN 628)

Sonderbauform des Schrägkugellagers. Die Laufbahnen des Innen und Aussenringes sind spitz zusammenlaufende Radien, wodurch eine Berührung der Walzkörper mit den Laufbahnen an vier definierbaren Punkten erreicht wird. Vorteil dieses Lagers ist eine geringere Baubreite mit höherer radialer und vor allem höherer axialer Tragfähigkeit in beiden Richtungen.

- Verwendung: Spindellagerungen von Werkzeugmaschinen, Fahrzeuggetriebe

Schulterkugellager (DIN 615)

Sind zerlegbare Lager deren demontierbarer Aussenring eine Schulter besitzt, wodurch sie axiale Kräfte in nur einer Richtung aufnehmen können. Diese Lager sind weder zur Aufnahme von hohen radialen noch von axialen Kräften geeignet und nur bis zu einem Bohrungsdurchmesser von 30mm genormt.

- Verwendung: Lagerungen mit gringen Belastungen, in Messgeräten, Haushaltsgeräten oder kleinen elektrischen Maschinen.

Pendelkugellager (DIN 630)

Sind zweireihige Lager mit zylindrischer oder kegeliger Bohrung, die durch ihre konvexe Lauffläche im Aussenring in der Lage sind, geringe winklige Wellenverlagerungen sowie Schiefstellungen der Welle bis zu ca. 4 grad auszugleichen. Pendelkugellager können radial und in beiden Richtungen axial belastet werden.

- Verwendung: Lagerungen bei denen Einbauungenauigkeiten oder größere Wellendurchbiegungen auftreten können.z.B.: bei Förderanlagen und Landmaschinen.

Zylinderrollenlager (DIN 5412)

Sind Lager deren Wälzkörper aus zylindrischen Rollen bestehen und zerlegbar sind. Durch die Linienberürung der Wälzkörper mit den Laufflächen im Innen und Aussenring sind sie in der Lage wesentlich höhere radiale Kräfte als gleich große Kugellager aufzunehmen. Nachteil ist, das sie nicht oder nur geringfügig in der Lage sind axiale Kräfte aufzunehmen und genau fluchtende Lagerstellen benötigen.

Zylinderrollenlager sind als konventionelle Lager ohne Käfig (vollrollig) und daraus resultierender höherer radialer Tragfähigkeit oder als Käfiggeführte Lagerungen (geringere Rollenanzahl bei gleicher Baugröße) mit höheren erreichbaren Drehzahlen durch geringere Reibungswärme erhältlich.

- Verwendung: in Getrieben, Elektromotoren, für Achslager von Schienenfahrzeugen und als Loslager.

Nadellager (DIN 617)

Sind Sonderbauformen des Zylinderrollenlagers und werden in unterschiedlichsten Ausführungen geliefert. Bis auf das kombinierte Nadel-Axial-Rillenkugellager können diese nur Radialkräfte übertragen, haben aber den Vorteil wesentlich geringerer Baugröße und sind stoßunempfindlicher als andere Lagerungen.

- Verwendung: für kleine bis mittlere Drehzahlen und Pendelbewegungen. Im allgemeinem bei radial begrenztem Einbauraum.

Kegelrollenlager (DIN 720)

Bei den Kegelrollenlagern sind entweder die Laufflächen oder die Bohrung des Innenrings kegelig ausgeführt. Diese Lagerung ist radial und axial sehr hoch belastbar. Durch den abnehmbaren Aussenring ist diese Lagerung gut ein- und auszubauen. Zu beachten ist, daß das Lagerspiel bei dieser Lagerung eingestellt werden muss.

- Verwendung: Wellenlagerungen von Schnecken und Kegelradgetrieben, Spindellagerungen von Werkzeugmaschinen.

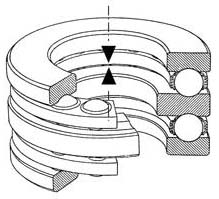

Axial- Rillenkugellager (DIN 711, 715)

Einseitig wirkende Axial- Rillenkugellager bestehen aus einer Wellenscheibe und einer Gehäusescheibe. Wobei die Wellenscheibe einen geringeren Durchmesser als die Gehäusescheibe besitzt. Zwischen diesen beiden Scheiben laufen die Wälzkörper.

Dieses Lager kann nur axiale Kräfte in einer Richtung und keine Radialkräfte aufnehmen

Zweiseitig wirkende Axial- Rillenkugellager bestehen aus zwei aussenliegenden Gehäusescheiben und einer mittig angeordneten Wellenscheibe, zwischen denen zwei getrente Kugelkränze laufen.

Mit dieser Lagerausführung können Axialkräfte aus beiden Richtungen aber keine Radialkräfte aufgenommen werden.

Aufgrund der Anordnung von Wälzkörpern und Laufflächen eignen sich diese Wälzlager nicht für hohe Drehzahlen, da sich die aufretenden Fliehkräfte ungünstig auf das Laufverhalten des Lagers auswirken.

- Verwendung: bei hohen Axialkräften die von Radiallagern nicht aufgenommen werden können. z.B.: bei Bohrspindeln.

Hybridwälzlager, Keramikwälzlager

Hybridwälzlager besitzen Wälzkörper aus Keramik und Laufringe aus Stahl, Keramikwälzlager hingegen besitzen Wälzkörper und Laufflächen aus Keramik.

Mann verwendet Hybridlagerungen bei hohen Drehzahlen, da durch die geringere Masse der Wälzkörper die Fliehkräfte minimiert werden können und bei erschwerten Schmierbedingungen.

Voll-Keramikwälzlagerungen sind vorteilhaft einsetzbar, wenn das Lager einer hohen Temperatur (bis 10000C), eventueller Korrosion (chemische Beständigkeit gegenüber den meisten Medien) oder starkem Verschleiß (Härte von 80HRC) ausgesetzt ist.

Beispiele für Anwendungsbereiche von Wälzlagern

Hier finden sich Beispiele für Wälzlager Anwendungstechniken der Firma I.N.A.

- Kegelradgetriebe

- Extrudergetriebe

- Kreiselrechwender(Landmaschinen)

- PKW-Lenkungslager

- Bearbeitungszentrum

Wälzlagerschmierung

Um den Verschleiß eines Lagers herabzusetzen wird dieses mit einem geeigneten Medium geschmiert. Das Schmiermittel verhindert den direkten Kontakt zwischen den Laufflächen und den Wälzkörpern und mindert somit die Reibung. Es hat ausserdem die Aufgabe das Lager vor Korrosion zu schützen. Man unterscheidet 3 Arten von Schmiermethoden.

Fettschmierung

Die Fettschmierung ist die meisst einfachste und kostengünstigste Art der Lagerschmierung und kann auch in hohen Drehzahlbereichen eingesetzt werden. Das zu verwendende Fett richtet sich nach der Betriebstemperatur des Lagers und den Umgebungseinflüssen wie z.B.: die Gefahr von Wassereintritt in die Lagerstelle. Es gibt Lagerungen bei denen die Haltbarkeit des Fettes die zu erwartende Lebensdauer des Wälzlagers übertrifft. Diese Lager werden nach dem Befüllen durch den Hersteller mit Dichtscheiben verschlossen.

- Vorteile:

- konstruktiv einfache und kostengünstige Lösung

- Abdichtung gegen das Eindringen von Schmutz

- einmalige Fettung kann auf Lebenszeit reichen (Dauerschmierung)

- Laufgeräusche können gedämpft werden

- Nachteile:

- zu hohe Fettmengen in der Lagerung erhöhen die Reibung (Verschleiß)

- eventueller Abrieb in der Lagerung wird nicht aus der Lagerung entfernt

- keine Wärmeabfuhr

Ölschmierung

Es gibt konstruktiv mehrere Möglichkeiten eine Ölschmierung auszuführen welche sich nach Betriebsdrehzahl, Temperatur und Belastung richten. Im allgemeinen findet sie Anwendung, wenn diese Kriterien eine Fettschmierung nicht mehr zulassen oder benachbarte Baugruppen wie Getrieberäder eine Ölschmierung erfordern.

- Vorteile:

- hohe Wärmeabfuhr möglich

- Betriebstemperatur kann geregelt werden

- geringe Anlaufreibung

- Nachteile:

- konstruktiv meisst Aufwendig

- die Lagerung oder Baugruppe muss gegen Ölaustritt abgedichtet werden

- wartungsaufwendig durch Öl- und Filterwechsel

- Schmierungsausfall bei geförderten Ölen durch Pumpenausfall möglich

Feststoffschmierung

Feststoffschmierung wird nur in Sonderfällen eingesetzt, wo durch die Betriebsbedingungen eine andere Schmierung nicht zulässig wäre.

Als Schmierstoffe finden hier Graphit, Molybdänsulfid (MOLYKOTE) oder Polytetraflourethylen (TEFLON) Verwendung.

Dimensionierung von Wälzlagern

Im allgemeinen bestimmen die Anforderungen an Tragfähigkeit, Lebensdauer und Betriebssicherheit die Auswahl der Lagerart und Größe. Bei den Berechnungen wird immer vom Betriebsverhalten ausgegangen.

Desweiteren gilt ein Wälzlager als statisch Beansprucht wenn:

- die Drehzahl <10min-1

- es unter der Last stillsteht

- es nur geringe Pendelbewegungen ausführt

Für alle anderen Fälle gilt die Lagerung als dynamisch belastet.

Vorauswahl der Lagergröße

Bei nur statischer Belastung berechnet man die erforderliche statische Tragzahl C0.

- siehe hierzu:

- RM TB: S. 125- 127 TB 14-2 statische Tragzahl C0

- RM FS: S. 169 Richtwerte für fs

C0= P0*fs

- P0 statische Lagerbelastung in kN

- fs statische Kennzahl

Bei dynamischer Belastung verwendet man die erforderliche dynamische Tragzahl Cerf .

- siehe hierzu:

- RM TB: S. 125- 127 TB 14-2 dynamische Tragzahl Cerf

- RM TB: S. 129 TB 14-4 Drehzahlfaktor fn für Wälzlager

- RM TB: S. 129 TB 14-7 anzustrebende fL Werte

Cerf>= P * fL /fn

- P dynamische Lagerbelastung

- fL dynamische Kennzahl (Lebensdauerfaktor)

- fn Drehzahlfaktor

Alternativ:

Formeln zu fn und fL in RM FS S.171 oder RM TB 14-4/5

Äquivalente Lagerbelastung

Hier wird bei Radiallagern von einer reinen Radialbelastung und bei Axiallagern von reiner Axialbelastung ausgegangen. Die errechnete Belastung P0 ist genau so groß, wie die im Betrieb gemeinsam auftretenden Belastungsfälle.

- siehe hierzu:

- RM TB: S. 128 TB 14-3a/b statische/ dynamische Radialfaktoren und Axialfaktoren

- Statisch Äquivalent:

P0= X0 * Fr0 + Y0 * Fa0

- Dynamisch Äquivalent:

P= X * Fr + Y * Fa

- Fr0 / Fr statische/ dynamische radiale Lagerkraft

- Fa0 / Fa statische/ dynamische axiale Lagerkraft

- X0 / X statischer/ dynamischer Radialfaktor

- Y0/ Y statischer/ dynamischer Axialfaktor

Berechnung der zu erwartenden Lebensdauer

Gleiche Wälzlager haben selbst bei identischen Betriebsbedingungen unterschiedliche zu erwartende Lebenszeiten (durch Laborversuche ermittelt). Deswegen können nur sehr wahrscheinliche Aussagen über die zu erwartende Lebenszeit getroffen werden. Die dazu verwendete Formel, geht davon aus, dass über 90% einer größeren Menge gleicher Lager die errechnete Zeit erreichen oder überschreiten. Statistisch fallen ca. 10% vorher aus.

L10 = ( C/ P)p

oder:

L10 h = 106 · L10 / 60 · n

- L10 nominelle Lebensdauer in 106 Umdrehungen

- L10 h nominelle Lebensdauer in h Stunden

- p Lebensdauerexponent Kugellager p = 3; Rollenlager p = 10/3

- n Drehzahl des Lagers

Alternativ:

Berechnung über die dynamische Kennzahl und RM TB 14-5

fL= C / P · fn

Übungsaufgabe zur nominellen Lebenserwartung eines Wälzlagers

Es ist zu prüfen, ob ein dynamisch belastetes Rillenkugellager (DIN 625) 6209 (Lagerreihe 62; Bohrungskennzahl 09) bei einer Radialkraft Fr von 5 kN, einer Axialkraft Fa von 2 kN und einer konstanten Drehfrequenz von 250 min-1 eine gewünschte Lebensdauer von mindestens 10.000 h erreicht.

- Hier geht´s zur Lösung