Schleifen: Unterschied zwischen den Versionen

(→Schleifscheibenbezeichnung (DIN 69100)) |

(→Schleifverfahren) |

||

| Zeile 140: | Zeile 140: | ||

Die gängigsten Schleifverfahren sind [[#Planschleifen|Plan-]] und [[#Rundschleifen|Rundschleifen]].<br /> | Die gängigsten Schleifverfahren sind [[#Planschleifen|Plan-]] und [[#Rundschleifen|Rundschleifen]].<br /> | ||

| − | [[Bild: | + | [[Bild:Einteilung_Schleifverfahren187.jpg|500x500px|Einteilung Schleifverfahren]] |

<br /> | <br /> | ||

Version vom 22. April 2009, 17:30 Uhr

Inhaltsverzeichnis

Allgemein

Das Fertigungsverfahren Schleifen ist in der DIN 8580 (Trennen) eingegliedert. Schleifen ist Spanen mit geometrisch unbestimmten Schneiden. Es wird für Werkstücke mit eng tolerierten Maßen und definierten Oberflächengüten eingesetzt, die mit Fräsen oder Drehen nicht herstellbar sind.

Vorteile

- gute Bearbeitung von harten Werkstoffen

- hohe Maß- & Formgenauigkeit (IT 5-6)

- kleine Welligkeit & Rauheit (Rz = 1-3µm)

Aufbau der Schleifscheibe

Das Schleifwerkzeug besteht aus Schleifkörner, deren Bindungen und eingeschlossenen Poren( Spankammern).

Die meisten Schleifscheiben haben einen negativen Spanwinkel, durch die unterschiedliche Lage und Form der Schleifkörner.

Schleifkörner

Je härter der Korn desto geringer ist die Kornzähigkeit. Für das Feinschleifen werden sprödharte Körner bei kleiner Kornbelastung benutzt, da sich das Schleifkorn durch Kornsplitterung selbst schärft.

Schleifkörner sollen eine große Härte ausreichende Kornzähigkeit und Wärmebeständigkeit sein.

Bindung

Die Bindung soll die einzelnen Schleifkörner so lange zusammenhalten, bis sie stumpf geworden sind. Dann soll das Korn ausbrechen und damit neue Schneiden bilden (Selbstschärfung).

| Zeichen | Bindungsart | Einsatzgebiet |

|---|---|---|

| V | Keramische Bindung | Schrupp- und Feinschleifen von Stählen mit Korund und Siliciumcarbid |

| B BF |

Kunstharzbindung faserstoff verstärkt |

Schrupp- und Trennschleifen, Hochdruckschleifen mit Zirkonkorund, Profilschleifen mit Diamant und Bornitrid |

| M | Metallbindung | Profil- und Werkzeugschleifen mit Diamant und Bornitrid (Nassschliff) |

| G | Galvanische Bildung | Innenschleifen von HM, HSS Handschleifen |

| R RF |

Gummibindungen faserstoffverstärkt |

Trennschleifen Regelschleifen |

Gefüge

Das Gefüge beschreibt das Verhältnis zwischen Schleifkörnern, Bindung und Porenraum im Schleifkörper. Die Poren nehmen die Späne und KSS auf (Abtransport).

Bei zu kleinen Poren, steigt der Druck und die Wärme. Je größer die Gefügekennziffer, desto poröser ist die Schleifscheibe. Ein offenes Gefüge kann innerhalb der Kontaktfläche mehr Späne in den Poren aufnehmen.

Abrichten der Schleifscheibe

Die Schleifscheiben werden durch das Abrichten in die gewünschte Form gebracht (profiliert) und durch Schärfen griffig gemacht. Für das Abrichten von Korundschleifscheiben nutzt man Abrichtwerkzeug aus Diamant oder Stahl. Die Diamantschleifscheiben können nur durch den Hersteller in Form gebracht werden. Um verschmierte und stumpfe Diamantscheiben wieder schleiffähig zu machen verwendet man Schärfblöcke aus Korund oder Siliciumcarbit, die die Bindung zwischen den Körnern abtragen.

Abrichten heißt Formen und Schärfen von Schleifkörpern.

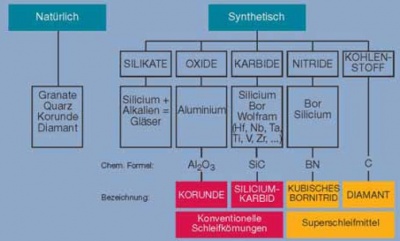

Schleifmittelarten

Es wird zwischen synthetischen und natürlichen Schleifmittel unterschieden. Im Wesentlichen werden heute in der Technik die synthetischen Schleifmittel wie Korund, Siliciumkarbid, Bornitrid und synthetischer Diamant eingesetzt.

Auswahlkriterien für Schleifmittel

- zu bearbeitender Werkstoff

- Oberflächenrauheit

- Fertigungsverfahren

Schleifscheibenbezeichnung (DIN 69100)

Die Schleifscheiben sind mit einem genormten Aufdruck versehen. Somit sind alle relevanten Abmaße, Formen, Schleifmittelart und weitere Parameter ablesbar.

Das Geschwindigkeitsverhältnis q

Die Vorschubgeschwindigkeit vw entspricht der Werkstückgeschwindigkeit. Die Schnittgeschwindigkeit vc ist die Umfangsgeschwindigkeit der Schleifscheibe. Der Quotient aus vc und vw wird als Geschwindigkeitsverhältnis q für die Auswahl der Schleifparameter verwendet. Je nach Anwendungsfall kann aus Tabellen das entsprechende Geschwindigkeitsverhältnis ausgewählt werden. Es gilt q = vc/vw.

Das Verhältnis bewegt sich im Normalfall zwischen 60 und 120.

Folgende Richtwerte können angenommen werden:

- Vorschleifen: q= 60-80

- Fertigschleifen: q= 80-120

- Vollschnittschleifen: q= >1000

Schleifverfahren

Das Schleifen wird in verschiedenen Verfahren eingeteilt (Bild), diese lassen sich prinzipiell unterteilen nach:

- Der Form und Lage der erzeugten Fläche

- der Wirkfläche des Schleifwerkzeuges sowie

- der Vorschubbewegung

Die gängigsten Schleifverfahren sind Plan- und Rundschleifen.

Planschleifen

1. Seiten-Planschleifen

2. Umfangs-Planschleifen

3. Pendelschleifen

4. Tiefschleifen

1. Seiten-Planschleifen

Beim Seiten-Planschleifen ist die gesamte Schleifscheibe im Einsatz und es kann zur Verstopfung der Spankammern (Poren) führen. Dadurch entsteht ein hoher Schleifdruck, hohe Leistungsaufnahme und geringere Schleifqualität. Um den Eingriff zu verkürzen, kann man die Schleifenspindel um 0,5°-3° aus der Senkrechten schwenken.

2. Umfangs-Planschleifen

Beim Umfangs-Planschleifen ist die Kontaktfläche klein, sodass die Spankammern selten mit Späne verstopfen. Die Zerspanung wird von den Körnern am Umfang geleistet. Der Durchmesser und die Breite der Scheibe sollten so groß wie möglich gewählt werden, damit möglichst viele Schleifkörner im Einsatz sind. Der Quervorschub sollte 1/2 bis 4/5 der Schleifscheibenbreite betragen um den Kantenverschleiß und hohe örtliche Erwärmung zu vermeiden.

3. Pendelschleifen

Beim Pendelschleifen verwendet man eine geringe Zustellung und hohe Tischgeschwindigkeit, um schrittweise auf volle Tiefen zu schleifen. Es ist ein ständiges überfahren des Werkstückes nötig, was zu starkem Kantenverschleiß führt.

4. Tiefschleifen

Beim Tiefschleifen wählt man eine kleine Vorschubgeschwindigkeit und eine große Schnitttiefe. Durch die große Kontaktlänge entsteht hohe Schleifwärme, die man durch Überflutung (KSS) des Werkstückes abführt. Es werden bei diesem Verfahren weiche Schleifscheiben eingesetzt.

Rundschleifen

1. Außen-Rundschleifen

1.1 Außen-Längsrundschleifen

1.2 Außen-Querrundschleifen

2. Innen-Rundschleifen

1. Außen-Rundschleifen

Das typische für Außenrundschleifen sind sehr kurze Kontaktlängen zwischen Werkstück und Schleifscheibe. Dadurch wird wenig Wärme in die Randzone eingebracht, die Spanaufnahme durch die Porenräume und Kühlung sind besonders günstig.

1.1 Außen-Längsrundschleifen

Beim Außen-Längsrundschleifen wird das Werkstück über den Längsvorschub an der Schleifscheibe entlanggeführt. Die Schleifscheibe sollte bei durchgehenden zylindrischen Werkstücken immer etwas überlaufen. Damit das Werkstück nicht unter den entstehenden Schleifkräften weg biegt, muss man sie durch Setzstöcke abstützen.

- Längsvorschub beim Vorschleifen: 2/3 – 3/4 Scheibenbreite,

- und beim Fertigschleifen: 1/4 - 1/3 Scheibenbreite betragen.

1.2 Außen-Querrundschleifen( Einstechschleifen)

Die Schleifscheibe wird bis zum Erreichen des Fertigmaßes stätig zugestellt. Die Schleifscheibenbreite sollte etwas breiter als die zu bearbeitende Fläche ausgewählt werden. Es entstehen hohe Schleifkräfte.

2. Innen-Rundschleifen

Beim Innen-Rundschleifen kommt es zu großen Kontaktlängen zwischen Schleifkörper und Werkstück, das zum Verstopfen der Spankammern führt. Es dürfen keine großen Schleifkräfte auf das Werkstück und der Schleifspindel wirken. Die Zustellung und Scheibenbreite sollte möglichst klein sein.

Bilder

Quellennachweis

- Europa Lehrmittel, Fachkunde Metall, 53. Auflage

- Garant Zerspanungshandbuch