Autogenschweißen: Unterschied zwischen den Versionen

Sidy85 (Diskussion | Beiträge) (→Die Gase) |

Dg (Diskussion | Beiträge) |

||

| (25 dazwischenliegende Versionen von einem anderen Benutzer werden nicht angezeigt) | |||

| Zeile 11: | Zeile 11: | ||

<br /> | <br /> | ||

<br /> | <br /> | ||

| − | + | 1 - Zusatzwerkstoff<br /> | |

| − | + | 2 - Schweißflamme<br /> | |

| − | + | 3 - Grundwerkstoff<br /> | |

| − | + | 4 - Schweißdüse<br /> | |

| − | + | 5 - Gasventile (Sauerstoff/Brenngas)<br /> | |

| − | + | 6 - Schweißbrenner<br /> | |

| − | + | 7 - Sauerstoffschlauch<br /> | |

| − | + | 8 - Acetylenschlauch<br /> | |

| − | + | 9 - Flammenrücktrittsicherung<br /> | |

10 - Acetylenflasche mit Druckminderer<br /> | 10 - Acetylenflasche mit Druckminderer<br /> | ||

11 - Sauerstoffflasche mit Druckminderer<br /> | 11 - Sauerstoffflasche mit Druckminderer<br /> | ||

| − | |||

=== Die Gase === | === Die Gase === | ||

| Zeile 32: | Zeile 31: | ||

- Propan<br /> | - Propan<br /> | ||

- Acetylen<br /> | - Acetylen<br /> | ||

| + | [[Bild:GSchw 02.png]]<br /> | ||

<br /> | <br /> | ||

| − | Das letzt genannte - Acetylen - ist das am häufigsten verwendete Brenngas. Es ist möglich eine Verbrennungsgeschwindigkeit von | + | Das letzt genannte - Acetylen - ist das am häufigsten verwendete Brenngas. Es ist möglich eine Verbrennungsgeschwindigkeit von 1.350cm/s und eine Flammenleistung von ca. 43kW/cm³ zu erreichen.<br /> |

Die wichtigsten Eigenschaften sind: | Die wichtigsten Eigenschaften sind: | ||

farblos, ungiftig, brennbar, durch Zusatzstoff charakteristischer Geruch, explosionsfähig durch Luft oder Sauerstoff und mit Legierungen bei einem Kupfergehalt über 70% sowie bei hohen Temperaturen und einem Druck von über 1,5bar.<br /> | farblos, ungiftig, brennbar, durch Zusatzstoff charakteristischer Geruch, explosionsfähig durch Luft oder Sauerstoff und mit Legierungen bei einem Kupfergehalt über 70% sowie bei hohen Temperaturen und einem Druck von über 1,5bar.<br /> | ||

| Zeile 40: | Zeile 40: | ||

<br /> | <br /> | ||

<br /> | <br /> | ||

| − | Zum | + | Zum Erzielen der Flammenleistung, benötigt man reinen Sauerstoff, der die Verbrennung fördert. Durch die Zugabe wird die Entflammbarkeit, die Verbrennungsgeschwindigkeit und die Verbrennungstemperatur gesteigert. Weitere Eigenschaften des Sauerstoffes sind, Farblosigkeit, Nichtbrennbarkeit, ungiftig, Geruch- und Geschmacklosigkeit.<br /> |

=== Der Druckminderer === | === Der Druckminderer === | ||

| + | |||

| + | [[Bild:GSchw_03.jpg]] <br /> | ||

| + | <br /> | ||

| + | Das Brenngas und der Sauerstoff werden in Gasflaschen gespeichert und stehen unter hohen Druck (Acetylen ca. 18bar und Sauerstoff ca. 200bar). Um die Gase nutzen zu können wird ein Druckminderer benötigt, welcher die Gase auf einen nutzbaren Druck reguliert, den Sauerstoff auf ca. 2,5bar und Acetylen ca. 0,5bar. Im Vorderdruckmanometer lässt sich der Flaschendruck ablesen. Mit der Stellschraube wird der gewünschte Druck eingestellt, welcher im Hinterdruckmanometer abgelesen werden kann.<br /> | ||

| + | <br /> | ||

| + | [[Bild:GSchw_04.png]] | ||

| + | |||

=== Der Schweißbrenner === | === Der Schweißbrenner === | ||

| + | [[Bild:GSchw_05.jpg]]<br /> | ||

| + | <br /> | ||

| + | 1 - Schweißdüse<br /> | ||

| + | 2 - Mischdüse<br /> | ||

| + | 3 - Überwurfmutter<br /> | ||

| + | 4 - Brenngasventil<br /> | ||

| + | 5 - Sauerstoffventil<br /> | ||

| + | 6 - Schlauchanschlüsse<br /> | ||

| + | 7 - Griffstück<br /> | ||

| + | 8 - Schweißeinsatz<br /> | ||

| + | <br /> | ||

| + | Bei dem Saugbrenner wird durch einen Injektor (verdeckt unter der Überwurfmutter), das Brenngas in die Mischdüse gesaugt. Dies passiert dank des Überdruckes des Sauerstoffs und der innenbefindlichen Architektur des Schweißbrenners. Die Sauerstoff- und Brenngaszufuhr lassen sich, je nach Anforderungen über die Ventile regeln. Das richtige einstellen des Gasgemisches über die Ventile beim Zünden erfordert Erfahrung, da bei einem zu hohen Druck die Flamme förmlich wegfliegt und bei einem zu geringen Druck verschwindet sie in der Schweißdüse. Für die richtige Wahl der Schweißdüse gibt es folgende Richtwerte.<br /> | ||

| + | <br /> | ||

| + | |||

| + | {| {{Tabelle}} | ||

| + | ! Größe !! Nennbereich (in mm) | ||

| + | |- | ||

| + | !0 | ||

| + | |0,2 bis 0,5 | ||

| + | |- | ||

| + | !1 | ||

| + | |0,5 bis 1 | ||

| + | |- | ||

| + | !2 | ||

| + | |1 bis 2 | ||

| + | |- | ||

| + | !3 | ||

| + | |2 bis 4 | ||

| + | |- | ||

| + | !4 | ||

| + | |4 bis 6 | ||

| + | |- | ||

| + | !5 | ||

| + | |6 bis 9 | ||

| + | |- | ||

| + | !6 | ||

| + | |9 bis 14 | ||

| + | |- | ||

| + | !7 | ||

| + | |14 bis 20 | ||

| + | |- | ||

| + | !8 | ||

| + | |20 bis 30 | ||

| + | |} | ||

| + | |||

=== Die Acetylen-Sauerstoff-Flamme === | === Die Acetylen-Sauerstoff-Flamme === | ||

| + | [[Bild:GSchw_06.png]]<br /> | ||

| + | <br /> | ||

| + | In der Skizze ist zusehen, wie die Temperaturen sich in der Flamme verteilen und an welcher Stelle die Arbeitszone mit der höchsten Temperatur ist. In der Arbeitszone entsteht sauerstoffreduzierendes [[Kohlenmonoxid]], dadurch wird die Oxidation des Schmelzbades verhindert. Als zusätzlichen Schutz hat die Beiflamme auch die Schutzmanteleigenschaft und verhindert den Luftzutritt.<br /> | ||

== Gliederung beim Gasschweißen == | == Gliederung beim Gasschweißen == | ||

=== Schweißen und Löten === | === Schweißen und Löten === | ||

| + | Die Vorteile beim Autogenschweißen ist die geringe Wärmeeinbringung in das Werkstück und die nahezu glatte Nahtoberfläche nach dem Bearbeiten.<br /> | ||

| + | <br /> | ||

| + | Die Nachteile sind die großen Wärmeverluste und die schlechte kontrollierbarkeit beim Durchschweißen.<br /> | ||

| + | <br /> | ||

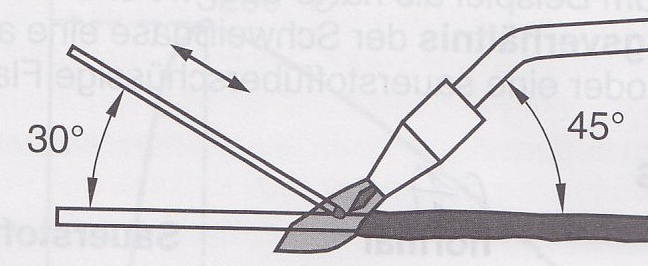

| + | Das Wohl bekannteste Schweißverfahren beim Autogenschweißen ist wohl das NL-Schweißen. Das NL steht für "Nachlinks" und somit heißt das NL-Schweißen nichts anderes als -Nachlinksschweißen-.<br /> | ||

| + | <br /> | ||

| + | [[Bild:GSchw_08.png]]<br /> | ||

| + | <br /> | ||

| + | Die Brennerführung verläuft geradlinig. Die Musterung der Schweißnaht entsteht durch das tupfen mit dem Schweißstab.<br /> | ||

| + | <br /> | ||

| + | [[Bild:GSchw_08.1.png]]<br /> | ||

| + | <br /> | ||

| + | |||

| + | |||

| + | LÖTEN | ||

| + | |||

| + | Beim Löten wird in zwei Kategorien unterschieden, das Weichlöten und das Hartlöten. Bei beiden Verfahren wird ein Lot benötigt, welches eine niedrigere Schmelztemperatur hat, als die der zu verbindenden Metalle. Der Unterscheidungspunkt liegt beim Lotmaterial und somit in der Schmelztemperatur.<br /> | ||

| + | <br /> | ||

| + | Beim Weichlöten kommt das Weichlot zum Einsatz. Es besteht aus Zinn und Blei, je mehr Zinn im "Lötzinn" enthalten ist, desto niedriger wird die Schmelztemperatur. Blei hat eine Schmelztemperatur von 327°C, Zinn liegt bei 232°C.<br /> | ||

| + | <br /> | ||

| + | Verschiedene Mixturen für Unterschiedliche Einsatzbereiche:<br /> | ||

| + | <br /> | ||

| + | |||

| + | {| {{Tabelle}} | ||

| + | |||

| + | |||

| + | ! Zinn/Blei | ||

| + | ! Schmelztemp. | ||

| + | ! Eigenschaft | ||

| + | ! Einsatz | ||

| + | |- | ||

| + | |||

| + | | 30/70 | ||

| + | | 265°C | ||

| + | | formbar | ||

| + | | Karosseriearbeiten, füllen | ||

| + | |- | ||

| + | |||

| + | | 40/60 | ||

| + | | 238°C | ||

| + | | knetbar | ||

| + | | Karosseriearbeiten, heften | ||

| + | |- | ||

| + | |||

| + | | 50/50 | ||

| + | | 212°C | ||

| + | | teigartig knetbar | ||

| + | | Schmierzinn | ||

| + | |- | ||

| + | |||

| + | | 65/35 | ||

| + | | 183°C | ||

| + | | erstarrt schnell | ||

| + | | Elektronik, E-Technik | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | |||

| + | Beim Hartlöten hat das Lot verschiedene Bestandteile. Die Arbeitstemperatur liegt bei bis zu 700°C und somit mehr als doppelt so hoch wie beim Weichlöten.<br /> | ||

| + | <br /> | ||

| + | {| {{Tabelle}} | ||

| + | |||

| + | |||

| + | ! Hartlot | ||

| + | ! Anteile | ||

| + | ! Einsatz | ||

| + | |- | ||

| + | | Messinglot | ||

| + | | 60% Kupfer/40% Zink | ||

| + | | sehr gebrächlich (Schweißbronze) | ||

| + | |- | ||

| + | | Silberlot<br /> Argo-Swift | ||

| + | | Kupfer-Kadmium-Zink<br />30% Silber | ||

| + | | Arbeitstemp. ca. 600°C | ||

| + | |- | ||

| + | | Silberlot <br />Silver-Flo 45 | ||

| + | | 25% Silber | ||

| + | | Arbeitstemp. 670 - 700°C | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | |||

| + | |||

| + | Der Ein oder Andere stellt sich jetzt sicher die Frage, wie man sehen kann, welche Temperatur nun das Werkstück hat. | ||

| + | Die Antwort hierzu ist die Färbung - die sogenanten Anlauffarben von Stahlblech.<br /> | ||

| + | <br /> | ||

| + | {| {{Tabelle}} | ||

| + | |||

| + | |||

| + | ! Temperatur | ||

| + | ! Färbung | ||

| + | |- | ||

| + | | 220°C | ||

| + | | hellgelbe Farbe | ||

| + | |- | ||

| + | | 300°C | ||

| + | | hellblau bis purpurfarbig | ||

| + | |- | ||

| + | | 300-800°C | ||

| + | | rot | ||

| + | |- | ||

| + | | 870°C | ||

| + | | kirschrot (Strukturänderung) | ||

| + | |- | ||

| + | | 1250°C | ||

| + | | weißglühend | ||

| + | |- | ||

| + | | 1500-1600°C | ||

| + | | Schmelzpunkt | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

==== Anwendungsgebiete ==== | ==== Anwendungsgebiete ==== | ||

| + | |||

| + | Zum Beispiel im Karosseriebau:<br /> | ||

| + | <br /> | ||

| + | Eine Vertiefung in der Karosserie soll gecleant werden.<br /> | ||

| + | [[Bild:GSchw_07.png]]<br /> | ||

| + | <br /> | ||

| + | Die Stelle wird erwärmt und Verzinnt.<br /> | ||

| + | [[Bild:GSchw_07.1.png]]<br /> | ||

| + | Der Überstehende Zinn wird glatt geschliffen <br /> | ||

| + | <br /> | ||

| + | [[Bild:GSchw_07.2.png]]<br /> | ||

| + | Die Karosserie kann nun weiter bearbeitet werden. | ||

=== Trennen und Abtragen === | === Trennen und Abtragen === | ||

| − | |||

| − | |||

| − | |||

=== Wärmebehandlung === | === Wärmebehandlung === | ||

| − | + | ||

== Arbeitssicherheit == | == Arbeitssicherheit == | ||

| Zeile 68: | Zeile 250: | ||

== Quellen == | == Quellen == | ||

| − | + | http://www.quality.de/cms/lexikon/lexikon-a/autogentechnik.html<br /> | |

| − | http://www.quality.de/cms/lexikon/lexikon-a/autogentechnik.html | + | DVS Gasschweißen von dünnen Blechen 1.1 <br /> |

| − | + | http://www.wartburgpeter.de/tk_karosserie1.htm#Schwei%C3%9Fen<br /> | |

| − | DVS Gasschweißen von dünnen Blechen 1.1 | + | <br /> |

| + | Bilderverzeichnis<br /> | ||

| + | DVS<br /> | ||

| + | http://www.schweissschule.de<br /> | ||

| + | http://feuerwehr.sinzig.de<br /> | ||

| + | http://bilder.afterbuy.de<br /> | ||

| + | http://www.schweissschule.de<br /> | ||

Aktuelle Version vom 12. Oktober 2011, 23:27 Uhr

Inhaltsverzeichnis

Allgemeine Definition

Hinter dem Begriff Autogenschweißen, versteht man ein Verfahren aus der Autogentechnik und zwar das Gasschweißen. In der Autogentechnik werden die Verfahren zusammengefasst die mit Hilfe eines Brenngases und der Zufuhr von Sauerstoff eine Schweißflamme erzeugen und die Techniken die hierzu benötigt werden. Die Übersicht der Verschiedenen Fertigungsverfahren der Autogentechnik sind in DIN 8522 niedergeschrieben. Das Autogenschweißen gehört zur Gruppe der Schmelzschweiß-Verfahren.

Das Verfahren

Die Hilfsmittel beim Autogenschweißen

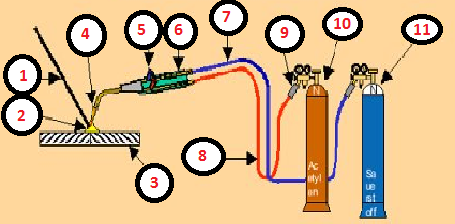

In der Darstellung sieht man den schemenhaften Aufbau der benötigten Gerätschaften, die erforderlich sind, um das Autogenschweißen zu betreiben.

1 - Zusatzwerkstoff

2 - Schweißflamme

3 - Grundwerkstoff

4 - Schweißdüse

5 - Gasventile (Sauerstoff/Brenngas)

6 - Schweißbrenner

7 - Sauerstoffschlauch

8 - Acetylenschlauch

9 - Flammenrücktrittsicherung

10 - Acetylenflasche mit Druckminderer

11 - Sauerstoffflasche mit Druckminderer

Die Gase

Für jede Verbrennung beim Autogenschweißen sind zwei Gase erforderlich - Brenngas und Sauerstoff. Diese beiden Gase sind nötig um die Temperaturen zu erreichen. Für die Auswahl des Brenngases ist die erzielbare Verbrennungsgeschwindigkeit und die erreichbare Flammenleistung ausschlaggebend.

Als Brenngase die beim Gasschweißen zum Einsatz kommen zählen:

- Erdgas

- Propan

- Acetylen

Das letzt genannte - Acetylen - ist das am häufigsten verwendete Brenngas. Es ist möglich eine Verbrennungsgeschwindigkeit von 1.350cm/s und eine Flammenleistung von ca. 43kW/cm³ zu erreichen.

Die wichtigsten Eigenschaften sind:

farblos, ungiftig, brennbar, durch Zusatzstoff charakteristischer Geruch, explosionsfähig durch Luft oder Sauerstoff und mit Legierungen bei einem Kupfergehalt über 70% sowie bei hohen Temperaturen und einem Druck von über 1,5bar.

Durch die Explosionsgefahr bei einem Druck von 1,5bar, befindet sich in der Acetylenflasche eine poröse Masse, welche den Acetylenzerfall und somit eine Explosionsgefahr vermindert.

Zum Erzielen der Flammenleistung, benötigt man reinen Sauerstoff, der die Verbrennung fördert. Durch die Zugabe wird die Entflammbarkeit, die Verbrennungsgeschwindigkeit und die Verbrennungstemperatur gesteigert. Weitere Eigenschaften des Sauerstoffes sind, Farblosigkeit, Nichtbrennbarkeit, ungiftig, Geruch- und Geschmacklosigkeit.

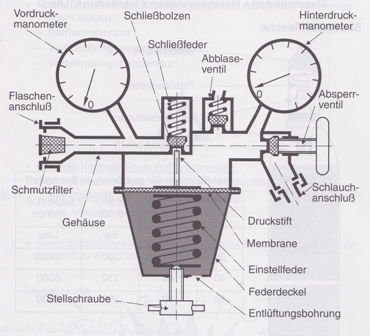

Der Druckminderer

Das Brenngas und der Sauerstoff werden in Gasflaschen gespeichert und stehen unter hohen Druck (Acetylen ca. 18bar und Sauerstoff ca. 200bar). Um die Gase nutzen zu können wird ein Druckminderer benötigt, welcher die Gase auf einen nutzbaren Druck reguliert, den Sauerstoff auf ca. 2,5bar und Acetylen ca. 0,5bar. Im Vorderdruckmanometer lässt sich der Flaschendruck ablesen. Mit der Stellschraube wird der gewünschte Druck eingestellt, welcher im Hinterdruckmanometer abgelesen werden kann.

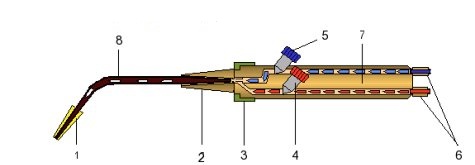

Der Schweißbrenner

1 - Schweißdüse

2 - Mischdüse

3 - Überwurfmutter

4 - Brenngasventil

5 - Sauerstoffventil

6 - Schlauchanschlüsse

7 - Griffstück

8 - Schweißeinsatz

Bei dem Saugbrenner wird durch einen Injektor (verdeckt unter der Überwurfmutter), das Brenngas in die Mischdüse gesaugt. Dies passiert dank des Überdruckes des Sauerstoffs und der innenbefindlichen Architektur des Schweißbrenners. Die Sauerstoff- und Brenngaszufuhr lassen sich, je nach Anforderungen über die Ventile regeln. Das richtige einstellen des Gasgemisches über die Ventile beim Zünden erfordert Erfahrung, da bei einem zu hohen Druck die Flamme förmlich wegfliegt und bei einem zu geringen Druck verschwindet sie in der Schweißdüse. Für die richtige Wahl der Schweißdüse gibt es folgende Richtwerte.

| Größe | Nennbereich (in mm) |

|---|---|

| 0 | 0,2 bis 0,5 |

| 1 | 0,5 bis 1 |

| 2 | 1 bis 2 |

| 3 | 2 bis 4 |

| 4 | 4 bis 6 |

| 5 | 6 bis 9 |

| 6 | 9 bis 14 |

| 7 | 14 bis 20 |

| 8 | 20 bis 30 |

Die Acetylen-Sauerstoff-Flamme

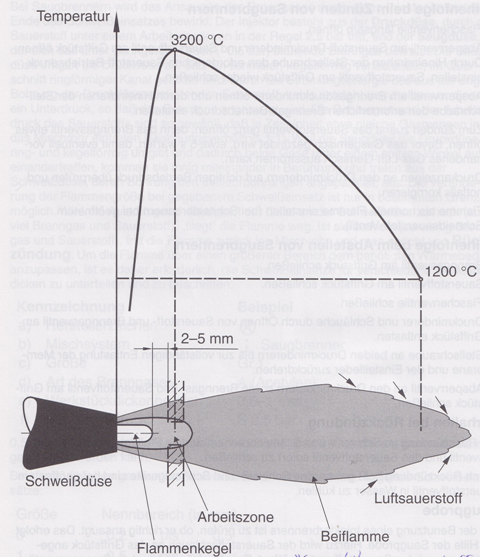

In der Skizze ist zusehen, wie die Temperaturen sich in der Flamme verteilen und an welcher Stelle die Arbeitszone mit der höchsten Temperatur ist. In der Arbeitszone entsteht sauerstoffreduzierendes Kohlenmonoxid, dadurch wird die Oxidation des Schmelzbades verhindert. Als zusätzlichen Schutz hat die Beiflamme auch die Schutzmanteleigenschaft und verhindert den Luftzutritt.

Gliederung beim Gasschweißen

Schweißen und Löten

Die Vorteile beim Autogenschweißen ist die geringe Wärmeeinbringung in das Werkstück und die nahezu glatte Nahtoberfläche nach dem Bearbeiten.

Die Nachteile sind die großen Wärmeverluste und die schlechte kontrollierbarkeit beim Durchschweißen.

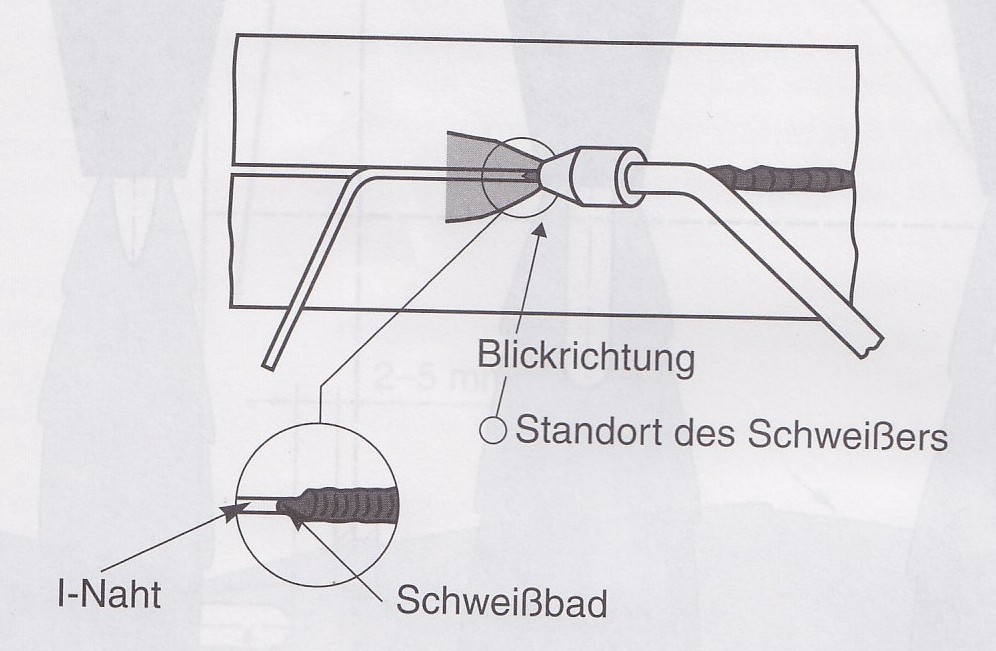

Das Wohl bekannteste Schweißverfahren beim Autogenschweißen ist wohl das NL-Schweißen. Das NL steht für "Nachlinks" und somit heißt das NL-Schweißen nichts anderes als -Nachlinksschweißen-.

Die Brennerführung verläuft geradlinig. Die Musterung der Schweißnaht entsteht durch das tupfen mit dem Schweißstab.

LÖTEN

Beim Löten wird in zwei Kategorien unterschieden, das Weichlöten und das Hartlöten. Bei beiden Verfahren wird ein Lot benötigt, welches eine niedrigere Schmelztemperatur hat, als die der zu verbindenden Metalle. Der Unterscheidungspunkt liegt beim Lotmaterial und somit in der Schmelztemperatur.

Beim Weichlöten kommt das Weichlot zum Einsatz. Es besteht aus Zinn und Blei, je mehr Zinn im "Lötzinn" enthalten ist, desto niedriger wird die Schmelztemperatur. Blei hat eine Schmelztemperatur von 327°C, Zinn liegt bei 232°C.

Verschiedene Mixturen für Unterschiedliche Einsatzbereiche:

| Zinn/Blei | Schmelztemp. | Eigenschaft | Einsatz |

|---|---|---|---|

| 30/70 | 265°C | formbar | Karosseriearbeiten, füllen |

| 40/60 | 238°C | knetbar | Karosseriearbeiten, heften |

| 50/50 | 212°C | teigartig knetbar | Schmierzinn |

| 65/35 | 183°C | erstarrt schnell | Elektronik, E-Technik |

Beim Hartlöten hat das Lot verschiedene Bestandteile. Die Arbeitstemperatur liegt bei bis zu 700°C und somit mehr als doppelt so hoch wie beim Weichlöten.

| Hartlot | Anteile | Einsatz |

|---|---|---|

| Messinglot | 60% Kupfer/40% Zink | sehr gebrächlich (Schweißbronze) |

| Silberlot Argo-Swift |

Kupfer-Kadmium-Zink 30% Silber |

Arbeitstemp. ca. 600°C |

| Silberlot Silver-Flo 45 |

25% Silber | Arbeitstemp. 670 - 700°C |

Der Ein oder Andere stellt sich jetzt sicher die Frage, wie man sehen kann, welche Temperatur nun das Werkstück hat.

Die Antwort hierzu ist die Färbung - die sogenanten Anlauffarben von Stahlblech.

| Temperatur | Färbung |

|---|---|

| 220°C | hellgelbe Farbe |

| 300°C | hellblau bis purpurfarbig |

| 300-800°C | rot |

| 870°C | kirschrot (Strukturänderung) |

| 1250°C | weißglühend |

| 1500-1600°C | Schmelzpunkt |

Anwendungsgebiete

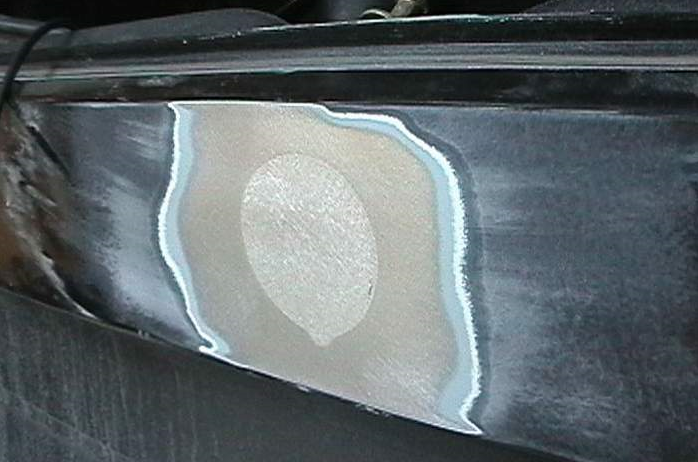

Zum Beispiel im Karosseriebau:

Eine Vertiefung in der Karosserie soll gecleant werden.

Die Stelle wird erwärmt und Verzinnt.

Der Überstehende Zinn wird glatt geschliffen

Die Karosserie kann nun weiter bearbeitet werden.

Trennen und Abtragen

Wärmebehandlung

Arbeitssicherheit

Die Haupt-Gefahren beim Schweißen:

Brand und Explosion, Schadstoffe (Gase, Rauch/Staub, Dämpfe), Lärm, optische Strahlung, elektrische Gefährdung, Handhabungsfehler.

Um sich vor diesen Gefahren schützen zu können, wird eine Spezielle Schutzausrüstung benötigt. Die Arbeitskleidung sollte daher den gefahren und den Örtlichen Gegebenheiten angepasst werden. Der Arbeitsanzug muss einen Schutz vor Strahlung, Wärme , Spritzer, Schlacke und Funken bieten, in engen Räumen wird hierzu noch verlangt, dass er schwerentflammbar sein sollte. Die Sicherheitsschuhe sollten dazu noch Schutz vor herabfallenden Teilen bieten. Für die Augen besteht die Gefahr, sie zu Verblitzen, der hohen Wärme und dem Funkenflug, mit einer getönten Schutzbrille wird hier vorgesorgt. Weitere Ausrüstung sind die Lederschürze, Schweißerschutzhandschuhe und ein Gehörschutz.

Quellen

http://www.quality.de/cms/lexikon/lexikon-a/autogentechnik.html

DVS Gasschweißen von dünnen Blechen 1.1

http://www.wartburgpeter.de/tk_karosserie1.htm#Schwei%C3%9Fen

Bilderverzeichnis

DVS

http://www.schweissschule.de

http://feuerwehr.sinzig.de

http://bilder.afterbuy.de

http://www.schweissschule.de