Werkzeugverschleiß: Unterschied zwischen den Versionen

(→'''Verschleißarten''') |

Dg (Diskussion | Beiträge) |

||

| (26 dazwischenliegende Versionen von 4 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| − | + | Beim [[Zerspanen]] wirken hohe mechanische Kräfte wodurch hohe Temperaturen entstehen. Durch die einwirkenden Kräfte und Temperaturen nutzt sich die Schneide des Werkzeuges durch Reibung, [[Oxidation]] und [[Diffusion]] ab. Als Folge verändert sich die Schneidengeometrie wodurch dann die Oberflächengüte und Maßhaltigkeit des Werkstückes abnimmt. | |

| − | Beim [[Zerspanen]] | ||

| − | |||

== '''Verschleißformen/-ursachen''' == | == '''Verschleißformen/-ursachen''' == | ||

| − | Verschleiß entsteht durch gleichzeitiger mechanischer und thermischer Belastung. Bei niedrigen Schnittgeschwindigkeiten und leicht spanbaren Werkstoffen tritt hauptsächlich der mechanische Verschleiß auf. Bei hohen Schnittgeschwindigkeiten und schwer spanbaren Werkstoffen | + | Verschleiß entsteht durch gleichzeitiger mechanischer und thermischer Belastung. Bei niedrigen Schnittgeschwindigkeiten und leicht spanbaren Werkstoffen tritt hauptsächlich der mechanische Verschleiß auf. Bei hohen Schnittgeschwindigkeiten und schwer spanbaren Werkstoffen wirken die thermisch bedingten Verschleißursachen wie Oxidation und Diffusion. |

=== Adhäsionsverschleiß === | === Adhäsionsverschleiß === | ||

| + | [[Bild:Adhesion_x114.jpg|thumb|right|150px|Adhäsions- verschleiß]] | ||

Wird hervorgerufen durch die Verbindung von Werkstoffabrieb an der Werkzeugschneide (Kaltverschweißung) und anschließenden Abreißens der Festkörperbindung. Dabei werden Teilchen aus dem Schneidstoff gerissen. | Wird hervorgerufen durch die Verbindung von Werkstoffabrieb an der Werkzeugschneide (Kaltverschweißung) und anschließenden Abreißens der Festkörperbindung. Dabei werden Teilchen aus dem Schneidstoff gerissen. | ||

| − | Adhäsionsverschleiß tritt nur bei struktureller | + | Adhäsionsverschleiß tritt nur bei struktureller Ähnlichkeit der metallischen Stoffe auf. Je unterschiedlicher die Werkstoffe sind, desto geringer ist die Neigung zum Adhäsionsverschleiß. |

| − | + | <br /><br /> | |

=== Diffusionsverschleiß === | === Diffusionsverschleiß === | ||

| − | + | [[Bild:450px-Diffusion.png|thumb|left|250px|1. Abgetrennte Bereiche<br />2. Trennung fällt weg<br />3. Atome vermischen sich]] | |

| − | [[Bild:450px-Diffusion.png|thumb|left| | + | Entsteht bei hohen Temperaturen und chemischer Ähnlichkeit von Werkstoff und Schneidstoff. Bei der Diffusion wandern Atome vom Span ins Werkzeug und vermischen sich. Die Schneide wird zunehmend weicher und verformt sich. |

| + | <br /><br /><br /><br /><br /><br /><br /><br /> | ||

=== mechanischer Abrieb (Abrasion)=== | === mechanischer Abrieb (Abrasion)=== | ||

| − | + | [[Bild:Abrasion_x114.jpg|thumb|right|150px|mechanischer Abrieb]] | |

| − | [[Bild:Abrasion_x114.jpg|thumb| | + | Mechanischer Abrieb entsteht, wenn sich durch äußere Kräfte Schneidstoffteilchen lösen. Hervorgerufen wird dies durch harte Teilchen im Werkstoff. Die Temperatur hat kaum Einfluss auf den Vorgang. |

| + | <br /><br /><br /><br /><br /> | ||

=== Verzunderung/Oxidation === | === Verzunderung/Oxidation === | ||

| − | Aufgrund von hohen Temperaturen an der | + | [[Bild:Stierle_oxidation_bild01.gif|thumb|left|250px|Oxidation]] |

| − | + | Aufgrund von hohen Temperaturen an der Schneidkante reagiert der Schneidstoff mit Luftsauerstoff. Er oxidiert. Die sich dabei bildende Schicht (Zunder) ist sehr spröde und bricht schnell bei Belastung weg. Verzunderung erkennt man an den Verfärbungen an der Schneidkante. | |

| + | <br /><br /><br /><br /><br /><br /><br /> | ||

== '''Verschleißarten''' == | == '''Verschleißarten''' == | ||

| − | Durch | + | Durch das Einwirken der verschiedenen Verschleißformen entstehen die Verschleißarten. Je nach Material des Schneidwerkzeugs und Werkstoffs treten unterschiedliche Verschleißarten auf. <br />[http://tdifuchs.com/bma/ft_verschleiss/ft.htm Fotos von Verschleißarten] |

=== Freiflächenverschleiß === | === Freiflächenverschleiß === | ||

| + | [[Bild:350px-Freiflaechenverschleiss.svg|thumb|right|200px|Verschleißmarkenbreite]] | ||

Freiflächenverschleiß ist der gleichmäßige Abrieb von Schneidstoff an der Freifläche. Die Verschleißfläche verläuft parallel zur Schnittrichtung. Messbar ist der Verschleiß an der Freifläche von Haupt- und Nebenschneide. Die Ausdehnung der Verschleißfläche wird Verschleißmarkenbreite (VB) genannt. In der Praxis wird eine zulässiger Verschleiß mit einer VB von 0,2 - 1,0 mm empfohlen | Freiflächenverschleiß ist der gleichmäßige Abrieb von Schneidstoff an der Freifläche. Die Verschleißfläche verläuft parallel zur Schnittrichtung. Messbar ist der Verschleiß an der Freifläche von Haupt- und Nebenschneide. Die Ausdehnung der Verschleißfläche wird Verschleißmarkenbreite (VB) genannt. In der Praxis wird eine zulässiger Verschleiß mit einer VB von 0,2 - 1,0 mm empfohlen | ||

| − | |||

<u>Ursachen:</u> | <u>Ursachen:</u> | ||

| Zeile 41: | Zeile 43: | ||

* Verschleißfesteren Schneidstoff wählen | * Verschleißfesteren Schneidstoff wählen | ||

* Vorschub erhöhen. Richtiges Verhältnis zwischen Schnittgeschwindigkeit und Vorschub | * Vorschub erhöhen. Richtiges Verhältnis zwischen Schnittgeschwindigkeit und Vorschub | ||

| − | + | <br /><br /> | |

| − | |||

=== Kolkverschleiß === | === Kolkverschleiß === | ||

| − | Der ablaufende heiße Span erzeugt einen Auskolkung (Krater) auf der Spanfläche. Durch den Abtrag von Schneidstoff wird die Schneidkante geschwächt. Außerdem entsteht eine größere Verformung des ablaufenden Spans. Als Folge nehmen die Schnittkräfte zu und führen zu einer | + | [[Bild:350px-Kolkverschleiss_svg.png|thumb|right|200px|Kolkverschleiß]] |

| + | Der ablaufende heiße Span erzeugt einen Auskolkung (Krater) auf der Spanfläche. Durch den Abtrag von Schneidstoff wird die Schneidkante geschwächt. Außerdem entsteht eine größere Verformung des ablaufenden Spans. Als Folge nehmen die Schnittkräfte zu und führen zu einer erhöhten Gefahr des Schneidenbruchs. | ||

<u>Ursachen:</u> | <u>Ursachen:</u> | ||

| Zeile 52: | Zeile 54: | ||

* zu geringer Spanwinkel | * zu geringer Spanwinkel | ||

* falscher Schneidstoff gewählt | * falscher Schneidstoff gewählt | ||

| − | * [[Kühlschmierstoffe]] | + | * [[Kühlschmierstoffe]] wurden falsch zugeführt |

<u>Maßnahmen:</u> | <u>Maßnahmen:</u> | ||

| Zeile 60: | Zeile 62: | ||

* Wendeschneidplatte mit positivem Spanwinkel verwenden | * Wendeschneidplatte mit positivem Spanwinkel verwenden | ||

* Kühlmittel in der richtigen Menge und mit ausreichendem Druck zuführen | * Kühlmittel in der richtigen Menge und mit ausreichendem Druck zuführen | ||

| + | <br /><br /> | ||

=== Aufbauschneidenbildung === | === Aufbauschneidenbildung === | ||

| − | Eine Aufbauschneide entsteht, wenn die Schnittgeschwindigkeit zu gering ist und der Span infolge einer zu | + | [[Bild:180px-Aufbauschneide.jpg|thumb|right|200px|Aufbauschneiden- bildung]] |

| − | + | Eine Aufbauschneide entsteht, wenn die Schnittgeschwindigkeit zu gering ist und der Span infolge einer zu geringer Schnitttemperatur nicht richtig abfließen kann. Das Werkstückmaterial Verklebt am Schneidwerkzeug und übernimmt die Aufgabe der Schneidkante. Nach und nach wandern Werkstoffbestandteile mit dem ablaufenden Span ab und verursachen Ausbrüche an der Schneidkante. | |

| + | |||

<u>Ursachen:</u> | <u>Ursachen:</u> | ||

| Zeile 70: | Zeile 74: | ||

* Schnittgeschwindigkeit zu gering | * Schnittgeschwindigkeit zu gering | ||

* falscher Schneidstoff | * falscher Schneidstoff | ||

| − | * fehlende | + | * fehlende Kühlung |

<u>Maßnahmen:</u> | <u>Maßnahmen:</u> | ||

| Zeile 78: | Zeile 82: | ||

* eine wirksame Kühlung einsetzen | * eine wirksame Kühlung einsetzen | ||

* Schneidstoff mit Beschichtung wählen | * Schneidstoff mit Beschichtung wählen | ||

| + | <br /><br /> | ||

=== plastische Verformung === | === plastische Verformung === | ||

| − | Bei zu hohen Bearbeitungstemperaturen und mechanischer | + | [[Bild:Plast.png|thumb|right|200px|plastische Verformung]] |

| + | Bei zu hohen Bearbeitungstemperaturen und mechanischer Beanspruchung kann es dazu führen, dass der Schneidstoff erweicht und sich plastisch Verformt. | ||

<u>Ursachen:</u> | <u>Ursachen:</u> | ||

| Zeile 95: | Zeile 101: | ||

* Schneidstoff kühlen | * Schneidstoff kühlen | ||

* rechtzeitig die Schneidplatte wechseln | * rechtzeitig die Schneidplatte wechseln | ||

| + | <br /><br /> | ||

=== Ausbröckelung === | === Ausbröckelung === | ||

| − | Bei sehr hoher mechanischer | + | Bei sehr hoher mechanischer Belastung und hohen Temperaturspannungen können Schneidstoffpartikel aus der Schneidkante herausbrechen. Folgen sind eine ungleichmäßige Abnutzung der Schneidkante und dadurch eine mangelnde Oberflächenbeschaffenheit am Werkstück. Einkerbungen und Abblättern einzelner Partikel können zu einem Werkzeugbruch führen. |

| − | + | <u>Ursachen:</u> | |

* Schneidstoff zu spröde (verschleißfest) | * Schneidstoff zu spröde (verschleißfest) | ||

* Vibrationen | * Vibrationen | ||

* Schneidengeometrie ist zu schwach | * Schneidengeometrie ist zu schwach | ||

| − | * | + | * Bildung einer Aufbauschneide |

* Vorschub oder Schnitttiefe zu hoch | * Vorschub oder Schnitttiefe zu hoch | ||

* Spanabtransport nicht gegeben | * Spanabtransport nicht gegeben | ||

* unterbrochener Schnitt | * unterbrochener Schnitt | ||

| − | + | <u>Maßnahmen:</u> | |

* zäheren Schneidstoff verwenden | * zäheren Schneidstoff verwenden | ||

| Zeile 117: | Zeile 124: | ||

* Vorschub anpassen | * Vorschub anpassen | ||

* Schneidkante anfasen | * Schneidkante anfasen | ||

| + | <br /><br /> | ||

=== Kerbverschleiß === | === Kerbverschleiß === | ||

| − | Kerbverschleiß kann an der Haupt- und an der Nebenschneide entstehen. An der Hauptschneide entsteht er durch mechanische Ursachen und an der Nebenschneide entsteht er durch Adhäsions- oder Oxidationsverschleiß. Kerbverschleiß führt zu einer | + | Kerbverschleiß kann an der Haupt- und an der Nebenschneide entstehen. An der Hauptschneide entsteht er durch mechanische Ursachen und an der Nebenschneide entsteht er durch Adhäsions- oder Oxidationsverschleiß. Kerbverschleiß führt zu einer mangelnden Oberflächengüte und kann zu einem Schneidenbruch führen. |

| − | + | <u>Ursachen:</u> | |

* Oxidation | * Oxidation | ||

* mechanischer Abrieb | * mechanischer Abrieb | ||

| − | + | <u>Maßnahmen:</u> | |

* Schneidstoff mit geeigneter Beschichtung wählen | * Schneidstoff mit geeigneter Beschichtung wählen | ||

* Schnittgeschwindigkeit und Vorschub verringern | * Schnittgeschwindigkeit und Vorschub verringern | ||

* Spanwinkel vergrößern | * Spanwinkel vergrößern | ||

| + | <br /><br /> | ||

=== Kammrissbildung === | === Kammrissbildung === | ||

| − | Kammrisse entstehen durch hohe Temperaturschwankungen. Das Schneidmaterial ermüdet und es | + | Kammrisse entstehen durch hohe Temperaturschwankungen. Das Schneidmaterial ermüdet und es entstehen senkrechte Risse zur Schneidkante. Während des Schneidvorgangs können Schneidstoffpartikel in die Risse gelangen und zu Ausbröckelungen führen. Infolge dessen kann es auch zu einem plötzlichen Schneidenbruch führen. |

| − | + | <u>Ursachen:</u> | |

* ungleichmäßige Kühlschmierung | * ungleichmäßige Kühlschmierung | ||

| Zeile 141: | Zeile 150: | ||

* variierende Spandicken | * variierende Spandicken | ||

| − | + | <u>Maßnahmen:</u> | |

| − | * Kühlung gleichmäßig zuführen. Bei Hartmetall und Keramik auf | + | * Kühlung gleichmäßig zuführen. Bei Hartmetall und Keramik auf Kühlung verzichten |

* Schneidstoffe mit hoher Zähigkeit und hoher Temperaturwechselbeständigkeit verwenden | * Schneidstoffe mit hoher Zähigkeit und hoher Temperaturwechselbeständigkeit verwenden | ||

| Zeile 160: | Zeile 169: | ||

* [http://www.sulzermetco.com Sulzer Metco] | * [http://www.sulzermetco.com Sulzer Metco] | ||

* [http://tdifuchs.com/bma/ft_verschleiss/ft.htm tdi Fuchs] | * [http://tdifuchs.com/bma/ft_verschleiss/ft.htm tdi Fuchs] | ||

| + | * [http://de.wikipedia.org Wikipedia] | ||

[[Kategorie:Fertigungstechnik]] | [[Kategorie:Fertigungstechnik]] | ||

| + | [[Kategorie:Lerngebiet 12.9: Produkte wirtschaftlich fertigen]] | ||

Aktuelle Version vom 3. Januar 2012, 18:51 Uhr

Beim Zerspanen wirken hohe mechanische Kräfte wodurch hohe Temperaturen entstehen. Durch die einwirkenden Kräfte und Temperaturen nutzt sich die Schneide des Werkzeuges durch Reibung, Oxidation und Diffusion ab. Als Folge verändert sich die Schneidengeometrie wodurch dann die Oberflächengüte und Maßhaltigkeit des Werkstückes abnimmt.

Inhaltsverzeichnis

Verschleißformen/-ursachen

Verschleiß entsteht durch gleichzeitiger mechanischer und thermischer Belastung. Bei niedrigen Schnittgeschwindigkeiten und leicht spanbaren Werkstoffen tritt hauptsächlich der mechanische Verschleiß auf. Bei hohen Schnittgeschwindigkeiten und schwer spanbaren Werkstoffen wirken die thermisch bedingten Verschleißursachen wie Oxidation und Diffusion.

Adhäsionsverschleiß

Wird hervorgerufen durch die Verbindung von Werkstoffabrieb an der Werkzeugschneide (Kaltverschweißung) und anschließenden Abreißens der Festkörperbindung. Dabei werden Teilchen aus dem Schneidstoff gerissen.

Adhäsionsverschleiß tritt nur bei struktureller Ähnlichkeit der metallischen Stoffe auf. Je unterschiedlicher die Werkstoffe sind, desto geringer ist die Neigung zum Adhäsionsverschleiß.

Diffusionsverschleiß

Entsteht bei hohen Temperaturen und chemischer Ähnlichkeit von Werkstoff und Schneidstoff. Bei der Diffusion wandern Atome vom Span ins Werkzeug und vermischen sich. Die Schneide wird zunehmend weicher und verformt sich.

mechanischer Abrieb (Abrasion)

Mechanischer Abrieb entsteht, wenn sich durch äußere Kräfte Schneidstoffteilchen lösen. Hervorgerufen wird dies durch harte Teilchen im Werkstoff. Die Temperatur hat kaum Einfluss auf den Vorgang.

Verzunderung/Oxidation

Aufgrund von hohen Temperaturen an der Schneidkante reagiert der Schneidstoff mit Luftsauerstoff. Er oxidiert. Die sich dabei bildende Schicht (Zunder) ist sehr spröde und bricht schnell bei Belastung weg. Verzunderung erkennt man an den Verfärbungen an der Schneidkante.

Verschleißarten

Durch das Einwirken der verschiedenen Verschleißformen entstehen die Verschleißarten. Je nach Material des Schneidwerkzeugs und Werkstoffs treten unterschiedliche Verschleißarten auf.

Fotos von Verschleißarten

Freiflächenverschleiß

Freiflächenverschleiß ist der gleichmäßige Abrieb von Schneidstoff an der Freifläche. Die Verschleißfläche verläuft parallel zur Schnittrichtung. Messbar ist der Verschleiß an der Freifläche von Haupt- und Nebenschneide. Die Ausdehnung der Verschleißfläche wird Verschleißmarkenbreite (VB) genannt. In der Praxis wird eine zulässiger Verschleiß mit einer VB von 0,2 - 1,0 mm empfohlen

Ursachen:

- zu hohe Schnittgeschwindigkeit

- Vorschub nicht an Schneidstoff angepasst

- falscher Schneidstoff gewählt

Maßnahmen:

- Schnittgeschwindigkeit senken

- Verschleißfesteren Schneidstoff wählen

- Vorschub erhöhen. Richtiges Verhältnis zwischen Schnittgeschwindigkeit und Vorschub

Kolkverschleiß

Der ablaufende heiße Span erzeugt einen Auskolkung (Krater) auf der Spanfläche. Durch den Abtrag von Schneidstoff wird die Schneidkante geschwächt. Außerdem entsteht eine größere Verformung des ablaufenden Spans. Als Folge nehmen die Schnittkräfte zu und führen zu einer erhöhten Gefahr des Schneidenbruchs.

Ursachen:

- Schnittgeschwindigkeit und/oder Vorschub wurden zu hoch gewählt

- zu geringer Spanwinkel

- falscher Schneidstoff gewählt

- Kühlschmierstoffe wurden falsch zugeführt

Maßnahmen:

- Schnittgeschwindigkeit und/oder Vorschub herabsetzen

- Verschleißfesteren Schneidstoff verwenden

- Wendeschneidplatte mit positivem Spanwinkel verwenden

- Kühlmittel in der richtigen Menge und mit ausreichendem Druck zuführen

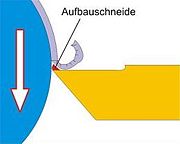

Aufbauschneidenbildung

Eine Aufbauschneide entsteht, wenn die Schnittgeschwindigkeit zu gering ist und der Span infolge einer zu geringer Schnitttemperatur nicht richtig abfließen kann. Das Werkstückmaterial Verklebt am Schneidwerkzeug und übernimmt die Aufgabe der Schneidkante. Nach und nach wandern Werkstoffbestandteile mit dem ablaufenden Span ab und verursachen Ausbrüche an der Schneidkante.

Ursachen:

- zu niedrige Schnitttemperatur

- Spanwinkel zu klein

- Schnittgeschwindigkeit zu gering

- falscher Schneidstoff

- fehlende Kühlung

Maßnahmen:

- Schnittgeschwindigkeit erhöhen

- Schneidengeometrie dem Bearbeitungsprozess anpassen

- eine wirksame Kühlung einsetzen

- Schneidstoff mit Beschichtung wählen

plastische Verformung

Bei zu hohen Bearbeitungstemperaturen und mechanischer Beanspruchung kann es dazu führen, dass der Schneidstoff erweicht und sich plastisch Verformt.

Ursachen:

- zu hohe Temperatur

- zu hohe Schnittgeschwindigkeit und Vorschub

- Beschädigung der Beschichtung

Maßnahmen:

- Schnittgeschwindigkeit senken

- Vorschub und damit Spanquerschnitt verkleinern

- Anstellwinkel verkleinern

- Schneidstoff kühlen

- rechtzeitig die Schneidplatte wechseln

Ausbröckelung

Bei sehr hoher mechanischer Belastung und hohen Temperaturspannungen können Schneidstoffpartikel aus der Schneidkante herausbrechen. Folgen sind eine ungleichmäßige Abnutzung der Schneidkante und dadurch eine mangelnde Oberflächenbeschaffenheit am Werkstück. Einkerbungen und Abblättern einzelner Partikel können zu einem Werkzeugbruch führen.

Ursachen:

- Schneidstoff zu spröde (verschleißfest)

- Vibrationen

- Schneidengeometrie ist zu schwach

- Bildung einer Aufbauschneide

- Vorschub oder Schnitttiefe zu hoch

- Spanabtransport nicht gegeben

- unterbrochener Schnitt

Maßnahmen:

- zäheren Schneidstoff verwenden

- negative Schneidengeometri wählen

- Spanleitstufe verwenden

- Schnittgeschwindigkeit erhöhen

- Vorschub anpassen

- Schneidkante anfasen

Kerbverschleiß

Kerbverschleiß kann an der Haupt- und an der Nebenschneide entstehen. An der Hauptschneide entsteht er durch mechanische Ursachen und an der Nebenschneide entsteht er durch Adhäsions- oder Oxidationsverschleiß. Kerbverschleiß führt zu einer mangelnden Oberflächengüte und kann zu einem Schneidenbruch führen.

Ursachen:

- Oxidation

- mechanischer Abrieb

Maßnahmen:

- Schneidstoff mit geeigneter Beschichtung wählen

- Schnittgeschwindigkeit und Vorschub verringern

- Spanwinkel vergrößern

Kammrissbildung

Kammrisse entstehen durch hohe Temperaturschwankungen. Das Schneidmaterial ermüdet und es entstehen senkrechte Risse zur Schneidkante. Während des Schneidvorgangs können Schneidstoffpartikel in die Risse gelangen und zu Ausbröckelungen führen. Infolge dessen kann es auch zu einem plötzlichen Schneidenbruch führen.

Ursachen:

- ungleichmäßige Kühlschmierung

- unterbrochener Schnitt

- variierende Spandicken

Maßnahmen:

- Kühlung gleichmäßig zuführen. Bei Hartmetall und Keramik auf Kühlung verzichten

- Schneidstoffe mit hoher Zähigkeit und hoher Temperaturwechselbeständigkeit verwenden

Quellenangaben

Bücher:

- Grundlagen der Fertigungstechnik ISBN: 3-446-40745-6

- GARANT Zerspanungshandbuch ISBN: 3-00-016882-6

Internet: