Bolzen- und Stiftverbindungen: Lösung: Unterschied zwischen den Versionen

Bülent (Diskussion | Beiträge) |

Bülent (Diskussion | Beiträge) |

||

| (79 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

--[[Benutzer:Bülent|Bülent]] 17:54, 6. Sep. 2008 (CEST | --[[Benutzer:Bülent|Bülent]] 17:54, 6. Sep. 2008 (CEST | ||

| + | == '''Bolzengelenk''' == | ||

| + | |||

| + | [[Media:Antworten_für_Bolzen.pdf|Lösung als pdf Datei findest Du hier]] | ||

| + | === Gegeben: === | ||

| − | |||

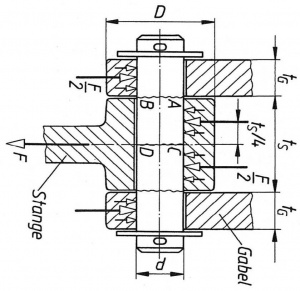

Ein Bolzengelenk wird durch eine sehr stark stoßhaft auftretende Kraft der schwellend belastet. | Ein Bolzengelenk wird durch eine sehr stark stoßhaft auftretende Kraft der schwellend belastet. | ||

| Zeile 8: | Zeile 11: | ||

Im Betrieb führt der Bolzen keine Gleitbewegung aus. | Im Betrieb führt der Bolzen keine Gleitbewegung aus. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | [[Bild:Neues_Bild_(1).JPG|300px|right]] | ||

| + | |||

| + | |||

| + | |||

| + | |||

'''Gesucht:''' | '''Gesucht:''' | ||

| − | a-) d; ts ; | + | a-) '''d''' ; '''ts''' ; '''t'''<sub>G</sub> ;'' '''l''''' und '''D''' |

| + | |||

| + | b-) '''τ'''<sub>max</sub> ; '''τ'''<sub>azul</sub> ; '''p''' ; '''p'''<sub>zul</sub> | ||

| + | |||

| + | c-) '''σ'''b | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | <u>'''Lösung:'''</u> | |

| − | + | ---- | |

| − | |||

| − | < | + | |

| + | |||

| + | === '''a-)''' === | ||

| + | |||

| + | Einbaufall 2 liegt vor für nicht gleitende Flächen,für den der Einspannfaktor {{Mark | ||

| + | |k}} = 1,1 beträgt. | ||

| + | |||

| + | Für sehr starke Stöße ergibt sich nach [[Bolzen- und Stiftverbindungen: (TB 3-5c)#Bolzengelenk|(TB 3-5c)]] der mittlere Anwendungsfaktor {{Mark|KA}} = 2,5 | ||

| + | |||

| + | Für den nicht gehärteten Normstift beträgt der Rm = 400 N / mm², bei schwellender Belastung wählt man '''σb'''<sub>zul</sub> = 0,2 * 400 N / mm². | ||

| + | |||

| + | '''σb'''<sub>zul</sub> = 0,2 *400 N / mm² | ||

| + | |||

| + | '''σb'''<sub>zul</sub> = 80 N / mm² | ||

Der erforderliche Bolzendurchmesser wird nach Gl.9.1 bestimmt. | Der erforderliche Bolzendurchmesser wird nach Gl.9.1 bestimmt. | ||

| − | < | + | <span style="color: red">'''d ≈ k * √[( KA * Fnenn) / '''σb'''<sub>zul</sub> ] (Gl. 9.1)'''</span> |

Mit den angegebenen Werten und der Stangenkraft F = 14,5kN ergibt sich ein Bolzendurchmesser von | Mit den angegebenen Werten und der Stangenkraft F = 14,5kN ergibt sich ein Bolzendurchmesser von | ||

| − | d ≈ 1,1 k* √[( 2,5*14500 N* mm²) / 80 N] | + | d ≈ 1,1 k * √[( 2,5 * 14500 N * mm²) / 80 N] |

| − | + | {{Mark | |

| + | | d ≈ 23,415 mm}} | ||

| − | <u>Nach TB9-3 wird der Normdurchmesser d = 25 mm gewählt.</u> | + | <u>Nach TB9-3 wird der Normdurchmesser <span style="color: red">d = 25 mm gewählt</span>.</u> |

| − | |||

| − | <u> | + | <u>'''Stangendicke Dicke der Gabelwangen'''</u> |

| − | ts ≈ 1,0 * | + | <span style="color: red">ts ≈ 1,0 * d |

| − | < | + | t<sub>G</sub> ≈ 0,5 * d</span> TB Seite : 100 (Hinweise) |

| − | + | ts ≈ 1,0 * 25 mm | |

| − | + | t<sub>G</sub> ≈ 0,5 * 25 mm | |

| − | + | <span style="color: red">ts ≈ 25 mm | |

| − | < | + | t<sub>G</sub> ≈ 12,5 mm</span> |

| − | + | '''<u>Stiftlänge</u>''' | |

| − | l = 60 mm gewählt.(ISO 2338-25h8*60 St) | + | <span style="color: red">''l'' = ts + (2 * t<sub>G</sub>) + (2 * c)</span> |

| + | |||

| + | ''l'' = 25 mm + (2 * 12,5 mm) + (2 * 4 mm) | ||

| + | |||

| + | <u><span style="color: red">''l'' = 58 mm</span></u> | ||

| + | |||

| + | Unter Beachtung der Fase (c) nach [[Bolzen- und Stiftverbindungen: (TB 9-3)#Bolzengelenk|(TB 9-3)]] wird der Stiftlänge | ||

| + | |||

| + | ''l'' = 60 mm gewählt.(ISO 2338-25h8*60 St) | ||

Für die Augen-(Naben-) Durchmesser gelten die unter 9.22 genannten Erfahrungswerte. | Für die Augen-(Naben-) Durchmesser gelten die unter 9.22 genannten Erfahrungswerte. | ||

| − | <u>D = 2,5*d (RM 9.2.2)</u> | + | <span style="color: red"><u>D = 2,5 * d (RM 9.2.2)</u></span> |

| + | |||

| + | D = 2,5 * 25mm | ||

| + | <span style="color: red"><u> | ||

| − | D = | + | D = 62,5mm</u></span> |

| − | <u> | ||

| − | <u>Das Gabelauge wird mit dem gleichen Durchmesser ausgeführt</u>. | + | '''<u>Das Gabelauge wird mit dem gleichen Durchmesser ausgeführt</u>.''' |

<u>'''Ergebnis''':</u> | <u>'''Ergebnis''':</u> | ||

| − | Als Bolzen wird ein Zylinderstift ISO 2338-25h8*60 St gewählt.Das Stangenauge wird 25mm dick, die Gabelwangen werden | + | Als Bolzen wird ein Zylinderstift ISO 2338-25h8 * 60 St gewählt.Das Stangenauge wird 25mm dick, die Gabelwangen werden |

12,5mm dick ausgeführt.Die Augen erhalten einen Durchmesser von 62,5mm. | 12,5mm dick ausgeführt.Die Augen erhalten einen Durchmesser von 62,5mm. | ||

| − | '''b-)''' | + | ---- |

| + | |||

| + | === '''b-)''' === | ||

| − | Für die größte Schubspannung in der Nulllinie des Bolzens gilt nach Gl.9.3: | + | '''Für die größte Schubspannung in der Nulllinie des Bolzens gilt nach Gl.9.3:''' |

| − | + | <span style="color: red">'''τ'''<sub>max</sub> ≈ 4/3 * [ (KA*Fnenn) / (As*2) ] < '''τ'''<sub>azul</sub></span> (Gl.9.3) | |

| − | Anwendungsfaktor KA = 2,5 wie a-) | + | <span style="color: red">Anwendungsfaktor KA = 2,5 wie a-)</span> |

<u>d = 25 mm</u> | <u>d = 25 mm</u> | ||

| − | Bolzenquerschnittsfläche As = 25² mm² *π / 4 | + | Bolzenquerschnittsfläche As = (25² mm² *π) / 4 |

| − | <u>As = 490,87 mm²</u> | + | <span style="color: red"><u>As = 490,87 mm²</u></span> |

| − | + | '''τ'''<sub>max</sub> ≈ 4/3 * [ (2,5*14500 N) / (2*490,87 mm²) ] | |

| − | <u> | + | '''τ'''<sub>max</sub> ≈ <u>49,23 N/ mm²</u> |

| − | + | <span style="color: red">'''τ'''<sub>azul</sub> = Rm * 0,15 für schwellende Belastung</span> | |

| − | + | '''τ'''<sub>azul</sub> = 0,15 *400 N/ mm² | |

| − | <u> | + | '''τ'''<sub>azul</sub> = <u>60 N/ mm²</u> |

| − | + | <span style="color: red">'''τ'''<sub>azul</sub> = 60 N/ mm² > '''τ'''<sub>max</sub> = 49,23 N/ mm²</span> | |

| − | Für die mittlere Flächenpressung in der Gabelbohrung gilt nach Gl.9.4: | + | '''Für die mittlere Flächenpressung in der Gabelbohrung gilt nach Gl.9.4:''' |

| − | p = [(KA*Fnenn) / Aproj] < Pzul (Gl.9.4) | + | <span style="color: red">p = [(KA * Fnenn) / Aproj] < Pzul (Gl.9.4)</span> |

| − | Aproj = Projektionsfläche zur Berechnung der mittleren Flächenpressung | + | '''Aproj = Projektionsfläche zur Berechnung der mittleren Flächenpressung''' |

| − | Für Gabel AprojG = 2 * d * | + | <span style="color: red">Für Gabel AprojG = 2 * d * t<sub>G</sub></span> |

| − | Für Stange AprojS = d * ts | + | <span style="color: red">Für Stange AprojS = d * ts</span> |

AprojG = 2 * 25 mm * 12,5 mm | AprojG = 2 * 25 mm * 12,5 mm | ||

| − | <u>AprojG = 625 mm²</u> | + | <span style="color: red"><u>AprojG = 625 mm²</u></span> |

AprojS = 25 mm * 25 mm | AprojS = 25 mm * 25 mm | ||

| − | <u>AprojS = 625 mm²</u> | + | <span style="color: red"><u>AprojS = 625 mm²</u></span> |

p Gabel = (2,5 * 14500 N) / (625 mm²) | p Gabel = (2,5 * 14500 N) / (625 mm²) | ||

| − | <u>p Gabel = 58 N/ mm²</u> | + | <span style="color: red"><u>p Gabel = 58 N/ mm²</u> |

| − | <u>p Gabel = p Stange</u> | + | <u>p Gabel = p Stange</u></span> |

| − | p = [(KA*Fnenn) / Aproj] < Pzul (Gl.9.4) | + | p = [(KA * Fnenn) / Aproj] < Pzul (Gl.9.4) |

| − | Für S275JR beträgt der Rm = 430 N/ mm² (TB 1-1) | + | <span style="color: red"><u>Für S275JR beträgt der Rm = 430 N/ mm² [[Bolzen- und Stiftverbindungen: (TB 1-1)#Bolzengelenk|(TB 1-1)]] |

| + | </u></span> | ||

| − | p zul = Rm* 0,25 für schwellende Belastung | + | <span style="color: red">p<sub>zul</sub> = Rm * 0,25 für schwellende Belastung</span> |

| − | p zul = 0,25 *430 N/ mm² | + | p<sub>zul</sub> = 0,25 * 430 N/ mm² |

| − | < | + | <span style="color: red">p<sub>zul</sub> = <u>107,5 N/ mm²</u></span> |

| − | < | + | <span style="color: red">'''p<sub>zul</sub> = <u>107,5 N/ mm² > PGabel =58 N/ mm²</u>'''</span> |

'''<u>Ergebnis</u>:''' | '''<u>Ergebnis</u>:''' | ||

| − | Bolzengelenk ist ausreichend bemessen, da die größte Schubspannung | + | Bolzengelenk ist ausreichend bemessen, da die größte Schubspannung '''τ'''<sub>azul</sub> = 60 N/ mm² > '''τ'''<sub>max</sub>= 49,23 N/ mm² und die mittlere Flächenpressung p zul = 107,5 N/ mm² > p Gabel = 58 N/ mm² ist. |

| + | |||

| + | |||

| + | |||

| + | ---- | ||

| + | |||

| + | === '''c-)''' === | ||

| − | |||

| − | Für das maximale Biegemoment im Bolzen gilt Mbmax nach Einbaufall 2: | + | <span style="color: red">Für das maximale Biegemoment im Bolzen gilt Mbmax nach Einbaufall 2:</span> |

| − | + | <span style="color: red">Mb<sub>max</sub> = (F * ts) / 8</span> | |

| − | + | Mb<sub>max</sub> = (14500 N * 25 mm) / 8 | |

| − | < | + | <span style="color: red">Mb<sub>max</sub> = 45312,5 Nmm</span> |

| − | < | + | <span style="color: red">Mb<sub>max</sub> = Mb<sub>nenn</sub></span> |

| − | |||

| − | |||

| − | + | <span style="color: red">Für die Biegespannung auf den Bolzen gilt nach Gl. 9.2 :</span> | |

| − | < | + | <span style="color: red">'''σ'''b ≈ [(KA * Mbnenn) / (0,1 * d^3)] < '''σ'''b<sub>zul</sub></span> |

| − | + | '''σ'''b ≈ [ ( 2,5 * 45312,5 Nmm) / ( 0,1 * (25^3)mm) ] | |

| − | <u> | + | <span style="color: red"><u>'''σ'''b ≈ 72,5 N/ mm²</u></span> |

| + | |||

| + | <span style="color: red">'''σ'''b<sub>zul</sub> = 80 N/ mm² wie a-)</span> | ||

| + | |||

| + | <span style="color: red">'''σ'''b<sub>zul</sub>= 80 N/ mm² > '''σ'''b ≈ 72,5 N/ mm²</span> | ||

'''<u>Ergebnis</u>:''' | '''<u>Ergebnis</u>:''' | ||

| − | Der Bolzen ist ausreichend bemessen da die | + | Der Bolzen ist ausreichend bemessen da die '''σ'''b<sub>zul</sub> = 80 N/ mm² > '''σ'''b ≈ 72,5 N/ mm² ist. |

| + | |||

| + | |||

| + | ---- | ||

| + | |||

| + | |||

| + | {{Sprungmarke Allgemeines}} | ||

| + | |||

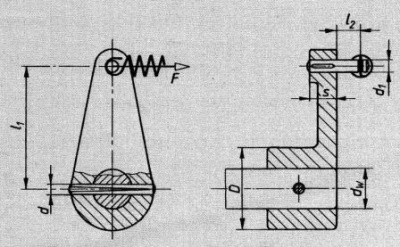

| + | == '''Schalthebel''' == | ||

| + | |||

| + | [[Media:Antworten_für_Stifte.pdf|Lösung als pdf Datei findest Du hier]] | ||

| + | |||

| + | |||

| + | [[Bild:Schalthebel.jpg|400px]] | ||

| + | === Gegeben: === | ||

| + | |||

| + | |||

| + | dw = 32mm ; | ||

| + | |||

| + | F= 400 N greift schwellend an. Stöße treten nicht auf. | ||

| + | |||

| + | D = 2* dw ; Kegelkerbstift nach DIN EN ISO 8744 | ||

| + | |||

| + | l<sub>1</sub> = 80mm ; Passkerbstift nach DIN 1469-C8*25-St | ||

| + | |||

| + | l<sub>2</sub> = 15mm | ||

| + | |||

| + | s = 12mm | ||

| + | |||

| + | '''<u>Gesucht:</u>''' | ||

| + | |||

| + | a-) ''d'' (mittlere) ; ''l'' (Länge) Kegelkerbstift ; Die Normbezeichnung des Kegelkerbstiftes. | ||

| + | |||

| + | b-) p<sub>N</sub> ; p<sub>w</sub> und '''τ'''<sub>a</sub> ( p<sub>zul</sub> Nabe; p<sub>zul</sub> Welle und '''τ'''<sub>azul</sub> ) | ||

| + | |||

| + | c-) ''d''1= 8mm ist zu prüfen , der ggf. zu ändern ist. | ||

| + | |||

| + | d-) p<sub>max</sub> ( p<sub>zul</sub> ) | ||

| + | |||

| + | '''<u>Lösung:</u>''' | ||

| + | |||

| + | === '''a-)''' === | ||

| + | <span style="color: red">d = ( 0,2 … 0,3 ) * dw</span> (9.3.2 RM) | ||

| + | |||

| + | d = 32mm * 0,25 | ||

| + | |||

| + | <span style="color: red">d = 8mm</span> | ||

| + | |||

| + | <span style="color: red">D = 2 * dw</span> | ||

| + | |||

| + | <span style="color: red">D = ''l''</span> | ||

| + | |||

| + | D = 2 * 32mm | ||

| + | |||

| + | <span style="color: red">D =64mm | ||

| + | |||

| + | ''l'' = 64mm</span> | ||

| + | |||

| + | |||

| + | <u>'''Ergebnis:'''</u> | ||

| + | |||

| + | Es wird ein Kerbstift ISO 8744 8 * 64 – St gewählt. | ||

| + | |||

| + | === '''b-)''' === | ||

| + | |||

| + | <span style="color: red">p<sub>N</sub> = [ ( ''KA'' * ''Tnenn'' ) / (d * ''s'' *( dw + ''s'' ))] < p<sub>zul</sub></span> ( Gl. 9.15) | ||

| + | |||

| + | <u>''s'' = (D – dw ) / 2 ;</u> | ||

| + | |||

| + | <u>''Tnenn'' = F * ''l''1 ;</u> | ||

| + | |||

| + | ''KA'' = 1,0 keine Stöße | ||

| + | |||

| + | ''Tnenn'' = 400 N * 80mm | ||

| + | |||

| + | <span style="color: red">''Tnenn'' = 32000 Nmm</span> | ||

| + | |||

| + | ''s'' = (64mm – 32mm) / 2 | ||

| + | |||

| + | <span style="color: red">''s'' = 16mm</span> | ||

| + | |||

| + | p<sub>N</sub> = (1,0 * 32000 Nmm) / ( 8mm * 16mm * ( 32mm+16mm) ) | ||

| + | |||

| + | <span style="color: red">p<sub>N</sub> = 5,2 N/mm²</span> | ||

| + | |||

| + | <span style="color: black">EN-GLJ-200 gilt mit Rm = 200 N/mm² </span>[[Bolzen- und Stiftverbindungen: (TB 1-2)#Bolzengelenk|(TB 1-2)]] | ||

| + | |||

| + | <span style="color: red">Kerbfaktor = 0,7</span> | ||

| + | |||

| + | <span style="color: red">Rm * 0,25 (Schwellender Belastung)</span> | ||

| + | |||

| + | p<sub>zul</sub>= 0,7 * (0,25 * 200 N/mm²) = '''35 N/mm²''' | ||

| + | |||

| + | <span style="color: red">p<sub>zul</sub>= 35 N/mm² > p<sub>N</sub> =5,2 N/mm²</span> | ||

| + | |||

| + | <span style="color: red">p<sub>W</sub> = [ ( 6 * ''KA'' * ''Tnenn'') / (d * d²w)] < p<sub>zul</sub> </span> (Gl. 9.16) | ||

| + | |||

| + | p<sub>W</sub>= (6 *1,0 * 32000 Nmm) / ( 8mm * 32² mm²) | ||

| + | |||

| + | <span style="color: red">p<sub>W</sub> = 23,44 N/mm²</span> | ||

| + | |||

| + | |||

| + | |||

| + | p<sub>zul</sub> = 0.7 * 0,25 * 400 N/mm²= 70 N/mm² | ||

| + | |||

| + | <span style="color: red">p<sub>zul</sub> =70 N/mm² > Pw = 23,44 N/mm²</span> | ||

| + | |||

| + | |||

| + | <span style="color: red">'''τ'''<sub>a</sub> = [(4 * ''KA'' * ''Tnenn'') / ( d² * '''π''' * dw ) ] < '''τ'''<sub>a</sub><sub>zul</sub> </span> (Gl. 9.17) | ||

| + | |||

| + | '''τ'''<sub>a</sub> = (4 * 1,0 * 32000 Nmm) / ( 8² mm² *π *32mm) | ||

| + | |||

| + | <span style="color: red">'''τ'''<sub>a</sub> = 19,89 N/mm²</span> | ||

| + | |||

| + | '''Für den festigkeitsmäßig schwächeren Stiftwerkstoff wird mit Rm 400 N/mm² gerechnet.''' | ||

| + | |||

| + | Rm * 0,15 Schwellender Belastung für '''τ'''<sub>a</sub><sub>zul</sub> | ||

| + | |||

| + | '''τ'''<sub>a</sub><sub>zul</sub> = 0,7 * 0,15 * 400 N/mm² = '''42 N/mm²''' | ||

| + | |||

| + | <span style="color: red">'''τ'''<sub>a</sub><sub>zul</sub> = 42 N/mm² > '''τ'''<sub>a</sub> = 19,89 N/mm²</span><u> | ||

| + | |||

| + | '''Ergebnis:'''</u> | ||

| + | |||

| + | Die Querstiftverbindung ist ausreichend bemessen. | ||

| + | |||

| + | === '''c-)''' === | ||

| + | |||

| + | <span style="color: red">'''σ'''<sub>b</sub> = [(''KA'' * ''Mbnenn'') / ''W'' ] < '''σ'''<sub>b</sub><sub>zul</sub></span> (Gl.9.18) | ||

| + | |||

| + | ''Mb'' = F * ''l''<sub>2</sub> | ||

| + | |||

| + | Mb= 400 N * 15mm | ||

| + | |||

| + | <span style="color: red">''Mb'' = 6000 Nmm </span> | ||

| + | |||

| + | <span style="color: red">''W''= 0,1 *d<sup>3</sup></span> | ||

| + | |||

| + | ''W'' = 0,1 * 8<sup>3</sup> mm | ||

| + | |||

| + | <span style="color: red">''W'' = 51,2 mm<sup>3</sup></span> | ||

| + | |||

| + | '''σ'''<sub>b</sub> = (1,0 * 6000 Nmm) / 51,2 mm<sup>3</sup> | ||

| + | |||

| + | <span style="color: red">'''σ'''<sub>b</sub> = 117,18 N/mm²</span> | ||

| + | |||

| + | '''Rm * 0,2 Schwellender Belastung für '''σ'''<sub>b</sub><sub>zul</sub>''' | ||

| + | |||

| + | '''σ'''<sub>b</sub><sub>zul</sub> = 0,7 * 0,2 * 400 N/mm² = 56 N/mm² | ||

| + | |||

| + | <span style="color: red">'''σ'''<sub>b</sub><sub>zul</sub> =56 N/mm² < '''σ'''<sub>b</sub> = 117,18 N/mm²</span> | ||

| + | |||

| + | <u>Gewählt:</u> | ||

| + | |||

| + | ''W'' = 0,1 * 12<sup>3</sup> mm | ||

| + | |||

| + | <span style="color: red">''W'' = 172,8 mm<sup>3</sup></span> | ||

| + | |||

| + | '''σ'''<sub>b</sub> = (1,0 * 6000 Nmm) / 172,8 mm<sup>3</sup> | ||

| + | |||

| + | <span style="color: red">'''σ'''<sub>b</sub> = 34,72 N/mm²</span> | ||

| + | |||

| + | <u>'''Ergebnis:'''</u> | ||

| + | |||

| + | Der Passkerbstift ist zu knapp bemessen. Sicherheitshalber wird als ''d''<sub>1</sub> = 12 mm gewählt. | ||

| + | |||

| + | === '''d-)''' === | ||

| + | |||

| + | <span style="color: red">p<sub>max</sub> = [( ''KA'' * ''Fnenn'' ) * ( 6 * ''l'' + 4 * ''s'' )] / ( d * ''s''² ) < p<sub>zul</sub></span> (Gl. 9.19) | ||

| + | |||

| + | '''p<sub>zul</sub></span> = 0,7 * 0,25 * 200 N/mm² = 35 N/mm² (siehe Lösung b)''' | ||

| + | |||

| + | |||

| + | p<sub>max</sub> = (1,0 *400 N * ( 6 * 15mm +4 * 12mm )) / (12mm * 12² mm²) | ||

| + | |||

| + | <span style="color: red">p<sub>max</sub> = 31,9 N/mm²</span> | ||

| + | |||

| + | '''p<sub>zul</sub> = 35 N/mm² > p<sub>max</sub> = 31,9 N/mm²''' | ||

| + | |||

| + | <u>'''Ergebnis:'''</u> | ||

| + | |||

| + | Die Verbindung ist ausreichend bemessen. | ||

| + | |||

| + | |||

| + | |||

| + | {{Sprungmarke Allgemeines}} | ||

| + | |||

| + | == Formelzeichen == | ||

| + | |||

| + | [[Bild:Formeln-.jpg|thumb|650px|left|Formelzeichen]] | ||

| + | |||

| + | |||

| + | |||

| + | [[Bild:Formel2.jpg|thumb|650px|left|Formelzeichen]] | ||

| + | {{Sprungmarke Allgemeines}} | ||

| + | --[[Benutzer:Bülent|Bülent]] 00:00, 12. Okt. 2008 (CEST) | ||

Aktuelle Version vom 11. Oktober 2008, 23:00 Uhr

--Bülent 17:54, 6. Sep. 2008 (CEST

Inhaltsverzeichnis

Bolzengelenk

Lösung als pdf Datei findest Du hier

Gegeben:

Ein Bolzengelenk wird durch eine sehr stark stoßhaft auftretende Kraft der schwellend belastet. F=14,5 kN Gabelkopf und Stange aus S275 JR,Zylinderstift nach DIN EN ISO 2338 sitzt mit einer Übermaßpassung in der Gabel und mit einer Spielpassung in der Stange.

Im Betrieb führt der Bolzen keine Gleitbewegung aus.

Gesucht:

a-) d ; ts ; tG ; l und D

b-) τmax ; τazul ; p ; pzul

c-) σb

Lösung:

a-)

Einbaufall 2 liegt vor für nicht gleitende Flächen,für den der Einspannfaktor k = 1,1 beträgt.

Für sehr starke Stöße ergibt sich nach (TB 3-5c) der mittlere Anwendungsfaktor KA = 2,5

Für den nicht gehärteten Normstift beträgt der Rm = 400 N / mm², bei schwellender Belastung wählt man σbzul = 0,2 * 400 N / mm².

σbzul = 0,2 *400 N / mm²

σbzul = 80 N / mm²

Der erforderliche Bolzendurchmesser wird nach Gl.9.1 bestimmt.

d ≈ k * √[( KA * Fnenn) / σbzul ] (Gl. 9.1)

Mit den angegebenen Werten und der Stangenkraft F = 14,5kN ergibt sich ein Bolzendurchmesser von

d ≈ 1,1 k * √[( 2,5 * 14500 N * mm²) / 80 N]

d ≈ 23,415 mm

Nach TB9-3 wird der Normdurchmesser d = 25 mm gewählt.

Stangendicke Dicke der Gabelwangen

ts ≈ 1,0 * d

tG ≈ 0,5 * d TB Seite : 100 (Hinweise)

ts ≈ 1,0 * 25 mm

tG ≈ 0,5 * 25 mm

ts ≈ 25 mm

tG ≈ 12,5 mm

Stiftlänge

l = ts + (2 * tG) + (2 * c)

l = 25 mm + (2 * 12,5 mm) + (2 * 4 mm)

l = 58 mm

Unter Beachtung der Fase (c) nach (TB 9-3) wird der Stiftlänge

l = 60 mm gewählt.(ISO 2338-25h8*60 St) Für die Augen-(Naben-) Durchmesser gelten die unter 9.22 genannten Erfahrungswerte.

D = 2,5 * d (RM 9.2.2)

D = 2,5 * 25mm

D = 62,5mm

Das Gabelauge wird mit dem gleichen Durchmesser ausgeführt.

Ergebnis:

Als Bolzen wird ein Zylinderstift ISO 2338-25h8 * 60 St gewählt.Das Stangenauge wird 25mm dick, die Gabelwangen werden 12,5mm dick ausgeführt.Die Augen erhalten einen Durchmesser von 62,5mm.

b-)

Für die größte Schubspannung in der Nulllinie des Bolzens gilt nach Gl.9.3:

τmax ≈ 4/3 * [ (KA*Fnenn) / (As*2) ] < τazul (Gl.9.3)

Anwendungsfaktor KA = 2,5 wie a-)

d = 25 mm

Bolzenquerschnittsfläche As = (25² mm² *π) / 4

As = 490,87 mm²

τmax ≈ 4/3 * [ (2,5*14500 N) / (2*490,87 mm²) ]

τmax ≈ 49,23 N/ mm²

τazul = Rm * 0,15 für schwellende Belastung

τazul = 0,15 *400 N/ mm²

τazul = 60 N/ mm²

τazul = 60 N/ mm² > τmax = 49,23 N/ mm²

Für die mittlere Flächenpressung in der Gabelbohrung gilt nach Gl.9.4:

p = [(KA * Fnenn) / Aproj] < Pzul (Gl.9.4)

Aproj = Projektionsfläche zur Berechnung der mittleren Flächenpressung

Für Gabel AprojG = 2 * d * tG

Für Stange AprojS = d * ts

AprojG = 2 * 25 mm * 12,5 mm

AprojG = 625 mm²

AprojS = 25 mm * 25 mm

AprojS = 625 mm²

p Gabel = (2,5 * 14500 N) / (625 mm²)

p Gabel = 58 N/ mm²

p Gabel = p Stange

p = [(KA * Fnenn) / Aproj] < Pzul (Gl.9.4)

Für S275JR beträgt der Rm = 430 N/ mm² (TB 1-1)

pzul = Rm * 0,25 für schwellende Belastung

pzul = 0,25 * 430 N/ mm²

pzul = 107,5 N/ mm²

pzul = 107,5 N/ mm² > PGabel =58 N/ mm²

Ergebnis:

Bolzengelenk ist ausreichend bemessen, da die größte Schubspannung τazul = 60 N/ mm² > τmax= 49,23 N/ mm² und die mittlere Flächenpressung p zul = 107,5 N/ mm² > p Gabel = 58 N/ mm² ist.

c-)

Für das maximale Biegemoment im Bolzen gilt Mbmax nach Einbaufall 2:

Mbmax = (F * ts) / 8

Mbmax = (14500 N * 25 mm) / 8

Mbmax = 45312,5 Nmm

Mbmax = Mbnenn

Für die Biegespannung auf den Bolzen gilt nach Gl. 9.2 :

σb ≈ [(KA * Mbnenn) / (0,1 * d^3)] < σbzul

σb ≈ [ ( 2,5 * 45312,5 Nmm) / ( 0,1 * (25^3)mm) ]

σb ≈ 72,5 N/ mm²

σbzul = 80 N/ mm² wie a-)

σbzul= 80 N/ mm² > σb ≈ 72,5 N/ mm²

Ergebnis:

Der Bolzen ist ausreichend bemessen da die σbzul = 80 N/ mm² > σb ≈ 72,5 N/ mm² ist.

| Zurück zur Übersicht Bolzen- und Stiftverbindungen |

|---|

Schalthebel

Lösung als pdf Datei findest Du hier

Gegeben:

dw = 32mm ;

F= 400 N greift schwellend an. Stöße treten nicht auf.

D = 2* dw ; Kegelkerbstift nach DIN EN ISO 8744

l1 = 80mm ; Passkerbstift nach DIN 1469-C8*25-St

l2 = 15mm

s = 12mm

Gesucht:

a-) d (mittlere) ; l (Länge) Kegelkerbstift ; Die Normbezeichnung des Kegelkerbstiftes.

b-) pN ; pw und τa ( pzul Nabe; pzul Welle und τazul )

c-) d1= 8mm ist zu prüfen , der ggf. zu ändern ist.

d-) pmax ( pzul )

Lösung:

a-)

d = ( 0,2 … 0,3 ) * dw (9.3.2 RM)

d = 32mm * 0,25

d = 8mm

D = 2 * dw

D = l

D = 2 * 32mm

D =64mm

l = 64mm

Ergebnis:

Es wird ein Kerbstift ISO 8744 8 * 64 – St gewählt.

b-)

pN = [ ( KA * Tnenn ) / (d * s *( dw + s ))] < pzul ( Gl. 9.15)

s = (D – dw ) / 2 ;

Tnenn = F * l1 ;

KA = 1,0 keine Stöße

Tnenn = 400 N * 80mm

Tnenn = 32000 Nmm

s = (64mm – 32mm) / 2

s = 16mm

pN = (1,0 * 32000 Nmm) / ( 8mm * 16mm * ( 32mm+16mm) )

pN = 5,2 N/mm²

EN-GLJ-200 gilt mit Rm = 200 N/mm² (TB 1-2)

Kerbfaktor = 0,7

Rm * 0,25 (Schwellender Belastung)

pzul= 0,7 * (0,25 * 200 N/mm²) = 35 N/mm²

pzul= 35 N/mm² > pN =5,2 N/mm²

pW = [ ( 6 * KA * Tnenn) / (d * d²w)] < pzul (Gl. 9.16)

pW= (6 *1,0 * 32000 Nmm) / ( 8mm * 32² mm²)

pW = 23,44 N/mm²

pzul = 0.7 * 0,25 * 400 N/mm²= 70 N/mm²

pzul =70 N/mm² > Pw = 23,44 N/mm²

τa = [(4 * KA * Tnenn) / ( d² * π * dw ) ] < τazul (Gl. 9.17)

τa = (4 * 1,0 * 32000 Nmm) / ( 8² mm² *π *32mm)

τa = 19,89 N/mm²

Für den festigkeitsmäßig schwächeren Stiftwerkstoff wird mit Rm 400 N/mm² gerechnet.

Rm * 0,15 Schwellender Belastung für τazul

τazul = 0,7 * 0,15 * 400 N/mm² = 42 N/mm²

τazul = 42 N/mm² > τa = 19,89 N/mm²

Ergebnis:

Die Querstiftverbindung ist ausreichend bemessen.

c-)

σb = [(KA * Mbnenn) / W ] < σbzul (Gl.9.18)

Mb = F * l2

Mb= 400 N * 15mm

Mb = 6000 Nmm

W= 0,1 *d3

W = 0,1 * 83 mm

W = 51,2 mm3

σb = (1,0 * 6000 Nmm) / 51,2 mm3

σb = 117,18 N/mm²

Rm * 0,2 Schwellender Belastung für σbzul

σbzul = 0,7 * 0,2 * 400 N/mm² = 56 N/mm²

σbzul =56 N/mm² < σb = 117,18 N/mm²

Gewählt:

W = 0,1 * 123 mm

W = 172,8 mm3

σb = (1,0 * 6000 Nmm) / 172,8 mm3

σb = 34,72 N/mm²

Ergebnis:

Der Passkerbstift ist zu knapp bemessen. Sicherheitshalber wird als d1 = 12 mm gewählt.

d-)

pmax = [( KA * Fnenn ) * ( 6 * l + 4 * s )] / ( d * s² ) < pzul (Gl. 9.19)

pzul</span> = 0,7 * 0,25 * 200 N/mm² = 35 N/mm² (siehe Lösung b)

pmax = (1,0 *400 N * ( 6 * 15mm +4 * 12mm )) / (12mm * 12² mm²)

pmax = 31,9 N/mm²

pzul = 35 N/mm² > pmax = 31,9 N/mm²

Ergebnis:

Die Verbindung ist ausreichend bemessen.

| Zurück zur Übersicht Bolzen- und Stiftverbindungen |

|---|

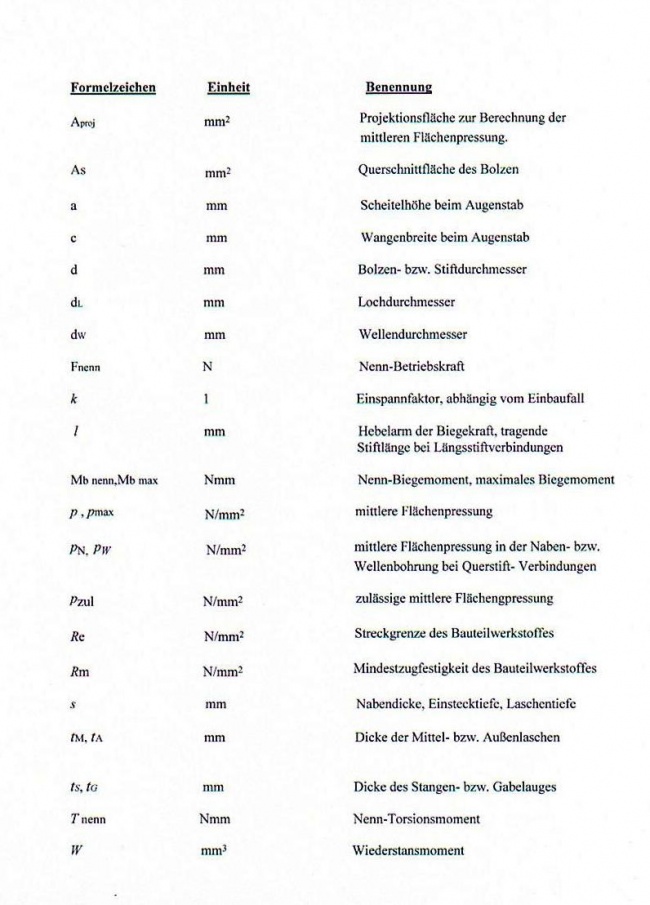

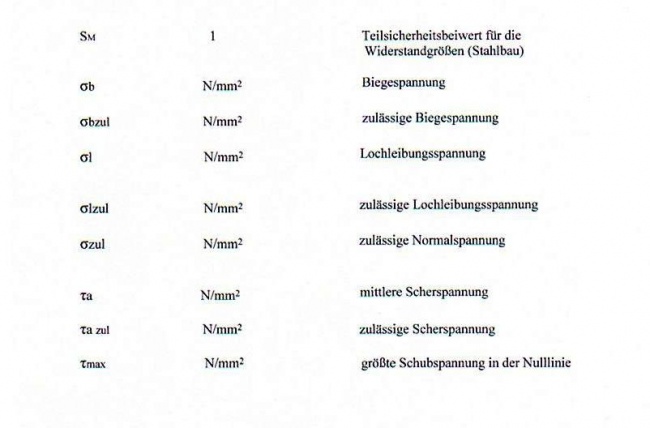

Formelzeichen

| Zurück zur Übersicht Bolzen- und Stiftverbindungen |

|---|

--Bülent 00:00, 12. Okt. 2008 (CEST)