Zerstörungsfreie Prüfverfahren: Unterschied zwischen den Versionen

| Zeile 24: | Zeile 24: | ||

| − | -Röntgenstrahlen entstehen in einer evakuierten Röhre mit Karode (Drahtwendel aus Wolfram) und Anode. | + | -Röntgenstrahlen entstehen in einer evakuierten Röhre mit Karode (Drahtwendel aus Wolfram) und Anode.<br /> |

| − | + | -Eine angelegte Spannung setzt aus der hocherhitzten Katode Elektroden frei, die mit großer Geschwindigkeit auf die Anode auftreffen.<br /> | |

| − | -Eine angelegte Spannung setzt aus der hocherhitzten Katode Elektroden frei, die mit großer Geschwindigkeit auf die Anode auftreffen. | + | -Beim Abbremsen auf die Anode wird 1% der Energie in Röntgenstrahlen umgewandelt, die aus einem Fenster der Röntgenröhre austreten.<br /> |

| − | |||

| − | -Beim Abbremsen auf die Anode wird 1% der Energie in Röntgenstrahlen umgewandelt, die aus einem Fenster der Röntgenröhre austreten. | ||

'''Prüfprinzip''' | '''Prüfprinzip''' | ||

| − | -Die Röntgenstrahlen erfahren durch das Material eine Schwächung. | + | -Die Röntgenstrahlen erfahren durch das Material eine Schwächung.<br /> |

| − | + | -Die ausgetretende Strahlung schwächt einen Film und Markiert durch Unterschiede in der Intensivität die Fehlerstellung.<br /> | |

| − | -Die ausgetretende Strahlung schwächt einen Film und Markiert durch Unterschiede in der Intensivität die Fehlerstellung. | + | -Anwendung bei allen Werkstoffen möglich, Elemente mit hoher Ordnungszahl (z.B. Pb) sind schwer durchstrahlbar<br /> |

| − | |||

| − | -Anwendung bei allen Werkstoffen möglich, Elemente mit hoher Ordnungszahl (z.B. Pb) sind schwer durchstrahlbar | ||

| − | |||

-dardurch Strahlenschutz möglich. | -dardurch Strahlenschutz möglich. | ||

| Zeile 66: | Zeile 61: | ||

</div> | </div> | ||

| + | Vor- und Nachteile der Ulrtaschallprüfung | ||

| + | <br /> | ||

=== <span style="color: red">PT: (Farbeindringprüfung)</span> === | === <span style="color: red">PT: (Farbeindringprüfung)</span> === | ||

Version vom 16. April 2009, 21:31 Uhr

Die gebräuchlichsten Verfahren der Werkstoffprüfung führen zur Zerstörung des Werkstücks und erfordern in manchen fällen besondere Prüfkörper. Deshalb war schon frühzeitig das Streben nach einer Prüfmethodik ohne Zerstörung des Werkstückes oder seiner Oberflächen vorhanden. Es führte zu einer Vielzahl von zerstörungsfreien Werkstoffprüfungen, die es ermöglichen, die fertigen Bauteile zu untersuchen und alle Werkstücke in die Untersuchung einzubeziehen.

Inhaltsverzeichnis

VT: (visuelle Sichtprüfung)

Als Sichtprüfung bezeichnet man das Orten und Bewerten von oberflächenbezogenen Qualitätsmerkmalen wie Gestaltabweichungen, Oberflächenbeschaffenheit eines Produktes mit dem menschlichen Auge (Direkte Sichtprüfung ohne Hilfsmittel) oder unter Nutzung optischer Hilfsmittel (Direkte Sichtprüfung mit Hilfsmittel) z.B. Lupe, Mikroskop, Endoskop.

Die Sichtprüfung als zerstörungsfreies Prüfverfahren wird inder r DIN EN 12018

( Allgemeine Grundlagen der Sichtprüfung) genormt.

Anwendungsbeispiele

-Allgemeine Zustandskontrolle, Riss- und Korrosionskontrolle, Kontrolle auf Verformung, Verunreinigung, Fehlerhafte oder unvollständige Montage, Zusammenbau, Verbindungen, Gratbildung

Vor- und Nachteile der Sichtkontrolle

________________________________________________________________________________________________________________________

RT: (Röntgenprüfung)

-Röntgenstrahlen entstehen in einer evakuierten Röhre mit Karode (Drahtwendel aus Wolfram) und Anode.

-Eine angelegte Spannung setzt aus der hocherhitzten Katode Elektroden frei, die mit großer Geschwindigkeit auf die Anode auftreffen.

-Beim Abbremsen auf die Anode wird 1% der Energie in Röntgenstrahlen umgewandelt, die aus einem Fenster der Röntgenröhre austreten.

Prüfprinzip

-Die Röntgenstrahlen erfahren durch das Material eine Schwächung.

-Die ausgetretende Strahlung schwächt einen Film und Markiert durch Unterschiede in der Intensivität die Fehlerstellung.

-Anwendung bei allen Werkstoffen möglich, Elemente mit hoher Ordnungszahl (z.B. Pb) sind schwer durchstrahlbar

-dardurch Strahlenschutz möglich.

Anwendungsbeispiele -Rissprüfen an mehr lagigen Strukturen / verdeckten Bauteilen, Schweißnahtprüfung, Lötverbindungen, Wassereinschlüsse in Wabenstrukturen, Fremdkörperkontrolle

Vor- und Nachteile der Röntgenprüfung

UT: (Ultraschallprüfung)

Mit Ultraschall lassen sich Inhomogenitäten und Fehlstellen im gesamten Querschnittsbereich von Werkstücken aus schallleitfähigem Material aller Art auffinden. Ein mittels Koppelmedium (Gel, Wasser, Öl) aufgesetzter Prüfkopf emittiert respektive empfängt Ultraschall von 0,5 bis 25 MHz.

Das Verfahren beruht auf der Wechselwirkung zwischen einem in den Prüfling eingebrachten Ultraschallimpuls und dessen Reflexion, Abschattung, Brechung oder Schwächung beim Auftreffen auf Grenzflächen und Ungänzen bzw. die Oberfläche eines anderen Werkstoffes. Diese Beeinflussung kann in Impuls-Echo-Technik, Durchstrahlungstechnik oder Resonanztechnik gemessen werden und dient dem Nachweis von Ungänzen und Fehlern nach Lage, Form und Größe. Laufzeitmessungen ermöglichen auch die Bestimmung von Wanddicken und von Werkstoffkennwerten.

Anwendungsbeispiele

-Schmiedeteilkontrolle, Dickenmessung an Turbinenschaufeln, Rissprüfung an Oberflächen, Korrosionskontrolle, Lötverbindungen an Schmiedeteile

Vor- und Nachteile der Ulrtaschallprüfung

PT: (Farbeindringprüfung)

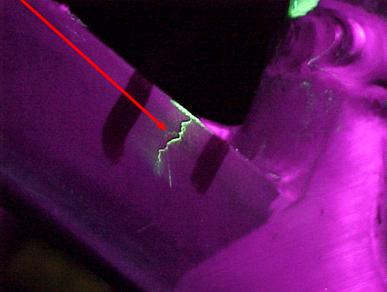

Die Eindringprüfung (auch als Kapillar-, Saug- oder Penetrierverfahren bezeichnet) ist ein Verfahren zum visuellen Nachweis von Materialtrennungen in der Oberfläche eines nichtporösen Werkstückes oder Produktes, wie Poren, Risse, Bindefehler, Überlappungen und Falten.

Aufgrund der Kapillarwirkung dringt eine auf die gereinigte Oberfläche des Prüfobjektes aufgebrachte Flüssigkeit in offene Fehlstellen ein. Nach wiederholter Reinigung der Prüfoberfläche wird diese eingedrungene Flüssigkeit durch ein Entwicklungsmedium als Kontrasthintergrund zur Anzeige gebracht. Durch Verwendung floreszierender Flüssigkeiten in Kombination mit UV-Licht lässt sich der Kontrast einer Anzeige deutlich verstärken.

MT: (Magnetpulverprüfung)

Die Magnetpulverprüfung wird angewandt zur Bestimmung von Oberflächen-Verbindungsfehlern in ferromagnetischen Prüfobjekten. Mit Hilfe verschiedener Techniken wird ein statisches oder wechselndes magnetisches Feld dem Prüfgegenstand aufgeprägt (Stromdurchflutung, Magnetjoch, Handmagnet).

In Oberflächenbereichen und eingeschränkt auch an oberflächennahen Innenfehlern, an denen sich die magnetischen Eigenschaften (relative Permeabilität) des Werkstoffes deutlich ändern (z.B. Risse), treten die Feldlinien als Streufluss aus der Oberfläche aus. Dieser Streufluss lässt sich durch auf den Prüfling aufgebrachte magnetisierbare Partikel (z.B. Eisen oder ferromagnetisches Eisenoxid) visualisieren, wobei fluoreszierende Zusätze durch farblichen Kontrakt die Signifikanz der Anzeige verbessern.