Festigkeitsberechnung

| Festigkeitsberechnung | ||

|---|---|---|

| vernetzte Artikel | ||

| Dimensionierung | Zugversuch | |

Viel Spaß beim Lesen dieses Artikels, der momentan jedoch noch nicht vollständig ist...

Inhaltsverzeichnis

Prolog

Mit diesem Artikel möchte ich dem Leser oder der Leserin einen sanften Einstieg in die Festigkeitsberechnung bieten, mit dem man ohne Vorkenntnisse an einfache Probleme der Festigkeitsberechnung herangehen kann, wie z.B. der Bestimmung von zulässigen Spannungen bei Schrauben oder der Handhabung von zusammengesetzten Beanspruchungen (die in mehreren Ebenen am Bauteil angreifen). Ferner möchte ich die Leser mit der statischen und dynamischen Beanspruchung vertraut machen bzw. ihnen einen kleinen Überblick verschaffen. Mein Dank gilt insbesondere den Verfassern des Roloff/Matek, an deren Ausführungen ich mich weitgehend orientiere.

Was ist eigentlich Festigkeit?

Festigkeit ist der mechanische Widerstand eines festen Körpers, den ein Bauteil, z.B. eine Schraube oder ein Bolzen einer Belastung entgegensetzt. Diese Belastung kann elastischer oder plastischer Natur sein, d.h. nach der Belastung geht der Körper wieder in seine Ausgangslage zurück (elastisch) oder nicht (plastisch). Aus dem Spannungs-Dehnungs-Diagramm können die relevanten Festigkeitswerte (Werkstoffkennwerte) ermittelt werden. Hier kann man beispielsweise die Elastizitätsgrenze Re ablesen. Je nach Werkstoff, Temperatur, Belastungsart und Behandlungszustand können unterschiedlich hohe Festigkeiten erreicht werden.

Da die Werkstoffkennwerte im einachsigen Zugversuch ermittelt werden aber die Bauteile oft mehrachsig belastet werden (z.B. Wellen auf Biegung und Torsion), muss man eine sogenannte "Festigkeitshypothese" anwenden um eine Vergleichsspannung ermitteln, die man dann mit einer bekannten Festigkeit vergleicht.

(Anm.: "Als eine Hypothese (altgriechisch - die Unterstellung, Voraussetzung, Grundlage) bezeichnet man eine Aussage, deren Gültigkeit bloß vermutet wird, die aber ... auch begründet werden kann. Für Hypothesen ist es üblich, dass die Bedingungen angegeben werden, unter denen sie gültig sein sollen."(aus wikipedia.de))

Es gibt in der Festigkeitslehre statisch (ruhend) beanspruchte Bauteile, z.B. Schrauben oder Sicherungselemente und dynamisch (bewegt) beanspruchte Bauteile, z.B. Wellen, Achsen oder elastische Federn.

Schwingend beanspruchte Bauteile müssen nach anderen Gesichtspunkten gestaltet und berechnet werden als rein statisch beanspruchte Bauteile. Niedrige Beanspruchungen können vom Bauteil (Werkstoff) beliebig oft ertragen werden, ohne zum Versagen zu führen. Aufgabe des Konstrukteurs ist es nun, entweder die Lebensdauer bei einer gegebenen Belastung oder die ertragbare Belastung bei einer geforderten Lebensdauer zu bestimmen.

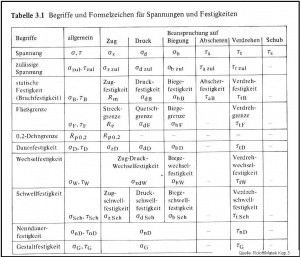

Zum Einstieg möchte ich noch einen Überblick geben über Begrifflichkeiten und Abkürzungen, die in diesem Artikel häufig verwendet werden:

Belastungen und Belastungsgrößen

Man unterscheidet in

- senkrecht auf eine Fläche angreifende Kraft, die Normalkraft F (Kraft in N),

- seiltich angreifende Kraft, das wäre in dem Fall ein Mb (Biegemoment in Nm),

- und einer Drehbeanspruchung, dem T (Dreh- oder Torsionsmoment in Nm).

Wenn von außen auf ein Bauteil Belastungen wirken, kommt es nach Newton im Inneren zu einer Gegenreaktion.

Dort entstehen dann Spannungen, d.h. es wirkt eine Kraft auf eine Fläche.

Die im gefährdeten Querschnitt auftretende Spannung darf einen maßgebenden zulässigen Wert nicht überschreiten (s.unten). Diese zulässige Spannung ist im Wesentlichen abhängig vom Werkstoff, von der Beanspruchungs- und Belastungsart sowie der geometrischen Form des Bauteils und z.B. der Bauteiltemperatur, Eigenspannungen, Werkstofffehler, korrodierend wirkenden Umgebungsmedien oder dem Behandlungszustand.

Die Dimensionierung eines Bauteils richtet sich vor allem nach der Art des möglichen Versagens, das meistens durch

- unzulässige Verformungen

- Gewaltbruch

- Dauerbruch

- Verschleiss oder

- Korrosion

hervorgerufen wird.

Der konstruktiven Auslegung eines Bauteils sind die ungünstigsten Verhältnisse zugrunde zu legen.

Welche Beanspruchungs- oder Belastungsarten sind Dir bekannt?

Antwort

Spannungen

Zug-/Druckspannungen ; Schubspannungen ; zusammengesetzte Beanspruchungen

Auf das Bauteil wirken im Betrieb gewollte und ungewollte Belastungen ein. Gewollte Belastungen sind funktionsbedingt, ungewollte resultieren meist aus unerwünschten Vorgängen (Belastungsstöße, Eigenspannungen..) Im Inneren unterscheiden sich die verursachten Kraft- und Momentwirkungen in Normalkräfte FN und Querkräfte FQ, Biegemomente M und Torsionsmomente T. Aus ihnen ergeben sich die Beanspruchungsarten Zug, Druck, Schub, Biegung und Torsion mit den entsprechenden Nennspannungen. Senkrecht zum Bauteil werden sie als Normalspannung (Zug-, Druck-, Biegespannung), in der Querschnittsebene liegend als Tangentialspannung (Schub-, Torsionsspannung) bezeichnet.

Die entsprechenden Berechnungsformeln zu den einzelnen Beanspruchungen finden sich in der folgenden Aufstellung:

Bei zusammengesetzten Beanspruchungen liegen zwei oder mehrere Beanspruchungsarten gleichzeitig vor.

Wenn die Spannungen gleichartig sind kann eine resultierende Spannung σres errechnet werden.

Wenn ein Bauteil von mehreren der oben aufgeführten Belastungen angegriffen wird, muss man sich überlegen wie man diese beiden "unter einen Hut" bringen kann, d.h. sie in einer einzigen Berechnungsformel zusammenfassen kann. Für so einen Fall wird dann eine sog. "Vergleichsspannung" σv ermittelt mit einer entsprechenden Festigkeitshypothese, die im nächsten Abschnitt erläutert werden sollen.

noch verschieben!!

Spannungshypothesen

Erst einmal seien diese Spannungshypothesen genannt:

Die NH wird bei spröden Werkstoffen und bei Schweißverbindungen angewendet.

Die GEH wird bei duktilen (zähen) Werkstoffen angewendet.

Die SH wird bei duktilen (zähen) Werkstoffen, die überwiegend durch Torsion beansprucht werden, angewendet.

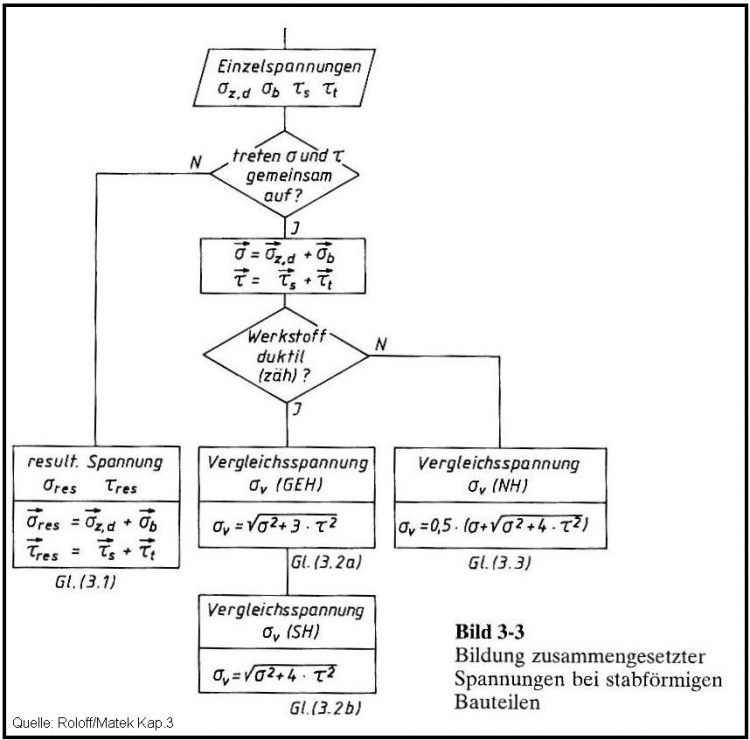

Wie im folgenden Ablaufplan geht man entsprechend vor zur Ermittlung der Vergleichsspannung wenn mehrere Belastungen gleichzeitig auf ein Bauteil wirken.

- zunächst wir die vorliegende Spannung bestimmt, Zug-(σz), Druck-(σ), Biege-(σb) oder Torsionsspannung( τt,s)

- dann wird geprüft ob σ und τ gemeinsam auftreten und wenn ja wird noch geprüft ob der Werkstoff duktil ist.

- falls nicht, wird die Normalspannungshypothese zur Ermittlung der Vergleichsspannung angewendet.

- falls der Werkstoff duktil ist, geht man auf die Gestaltänderungsenergiehypothese

- oder wenn die Schubspunnung τ größer ist als σ, auf die Schubspannungshypothese.

Damit wird dann die Vergleichsspannung berechnet.

Mit Hilfe von σv wird der vorliegende mehrachsige Spannungszustand auf einen einachsigen Spannungszustand reduziert.

Lastfälle

Je nach Art der zeitlichen Belastungsschwankung wird grundsätzlich unterschieden zwischen

dem statischen und dynamischen Beanspruchungs-Zeit-Verlauf.

- Lastfall I: statische Belastung: hier wird das Bauteil zu Beginn mit einer bestimmten Spannung beaufschlagt, die beim Erreichen über den zeitlichen Verlauf konstant bleibt.

- Lastfall II: beschreibt die schwellende Belastung, die immer im postiven Bereich bleibt, wo z.B. nur Zugbelastung auftritt, die größer und kleiner wird mit der Zeit aber nie negativ wird.

- Lastfall III: wechselnde Belastung, bei der Kurvenverlauf durch die Nulllinie verläuft, d.h. das Bauteil wird z.B. abwechselnd mit Zug und Druck belastet.

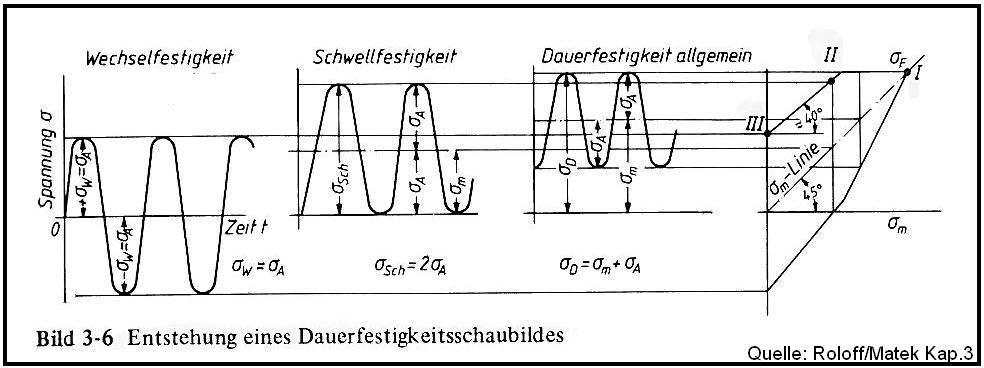

Der dynamische Verlauf ist zeitabhängig. Die Lage des Kurvenverlaufs bzgl. der Nulllinie (σ=0) ist für eine Einordnung in Fall II oder III von Bedeutung. Für die Beschreibung der Beanspruchungs-Zeit-Verläufe wird von einem Schwingspiel ausgegangen, das durch folgende Kenngrößen beschrieben wird: Mittelspannung σm, Oberspannung σo, Unterspannung σu, Spannungsamplitude σa

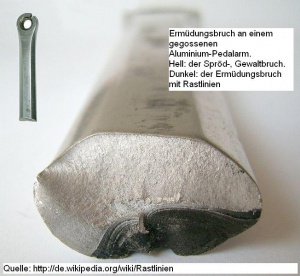

Werkstoffkennwerte

Grundlage für die Ermittlung des Werkstoffgrenzwertes und der Bauteilsicherheit ist die Kenntnis über das Werkstoffverhalten bei Belastung. Im Anwendungsbereich des Maschinenbaus sind die Zugfestigkeit Rm, und die Elastizitätsgrenze Re bzw. Rp0,2 die Bemessungsgrößen, auf die die zugehörigen Festigkeitswerte für Zug/Druck und Schub bezogen werden. Das Werkstoffverhalten bei der Schwingbeanspruchung wird durch die tatsächliche Spannungsverteilung in einem Bauteilquerschnitt bestimmt. Durch dauernde, zu starke Spannungserhöhungen infolge geometrischer Kerben kommet es wg. ungleichmäßiger Spannungsverteilung zu einem allmählichen Ermüden des Werkstoffs. Der Trennwiderstand des Werkstoffes ist den Spannungsspitzen nicht mehr gewachsen, es kommt zu Mikrorissen, die schließlich Ursache des Dauerbruches sind. Dieser Vorgang lässt sich häufig an den Rastlinien auf der Dauerbruchfläche erkennen, ausgehend von den Mikrorissen pflanzt sich das Einreißen mit jeder höheren Belastungsspitze weiter fort. Der endgültige Bruch erfolgt als Gewaltbruch des Restquerschnitts (Restbruch).

Zulässige Spannungen und erforderliche Sicherheiten

Aus Sicherheitsgründen dürfen Bauteile nur mit einem Teil der zum Bruch oder der zu bleibenden Verformung führenden Grenzspannung belastet werden.

Im Allgemeinen wird als Belatungsgrenze die Elastizitästgrenze Re benutzt.

Im folgenden Beispiel wird die zulässige Zugspannung σzzul für eine Schraube M12 x 50 - 10.9 gesucht,

wenn bei statischer Belastung Sicherheit S = 2 gefordert ist:

Die Festigkeitswerte für Schrauben können dem Europa-Tabellenbuch entnommen werden!

Re= 10 * 9 * 100 N/mm² = 900 N/mm²

σzzul= Re / S = 900 N/mm² / 2 = 450 N/mm²

Abkürzungen siehe Tabelle unter 2

Festigkeits- / Sicherheitsnachweis

Allgemein gilt: (σ, τ)vorh ≤ (σ, τ)zul

Falls diese Bedingung nicht gegeben sein sollte ist das Bauteil größer zu dimensionieren oder es ist ein anderer Werkstoff zu wählen.

Anstatt des Festigkeitsnachweises kann auch ein Sicherheitsnachweis geführt werden:

Dort gilt allgemein: Svorh ≤ Serf

Wovon hängt die Festigkeit von Bauteilen ab?

Antwort

Dauerfestigkeit: Wöhlerkurve

Die Wöhlerkurve wird auch Grenzspannungslinie genannt, sie und der Wöhlerversuch bzw. Dauerschwingversuch sind Begriffe aus der Werkstofftechnik. Sie ist benannt nach Wöhler, der zwischen 1858 und 1870 die ersten methodischen Schwingfestigkeitsversuche durchführte, um sich an die Grenzen der Belastbarkeit von Stahl heranzutasten.

Mit dem Wöhlerversuch wird die Schwingfestigkeit von Werkstoffen oder Bauteilen ermittelt. Hierfür werden die Versuchskörper in bestimmten zeitlichen Abschnitten belastet.

Zur Ermittlung der Werte werden die Versuchskörper in mehreren Intervallen geprüft. Der Versuch läuft, bis ein definiertes Versagen (Bruch, Anriss) eintritt oder eine festgelegte Grenzschwingspielzahl, z.B. 107 erreicht wird. Versuchskörper, die bis zur Grenzschwingspielzahl nicht Versagen, gelten als dauerfest.

Unterhalb der Dauerfestigkeit σD kann ein Bauteil prinzipiell beliebig viele Schwingspiele ertragen. Belastungen oberhalb der Dauerfestigkeit bewirken ein Versagen des Bauteils nach einer bestimmten Zahl an Schwingspielen. Die Zahl der ertragenen Schwingspiele eines Bauteils unter Betriebsbelastung (variable Belastungsamplituden) bis zum Ausfall kann im Rahmen statistischer Genauigkeit mit Hilfe der Wöhlerlinie vorausgesagt werden. Man spricht hierbei von betriebsfester Bemessung eines Bauteils. Betriebsfestigkeit wird heute in nahezu allen Bereichen der Technik zum Zweck des Leichtbaus eingesetzt.

Dauerfestigkeitsschaubild (DFS)

Wenn man ein Dauerfestigkeitsschaubild erstellen will, sind etliche Wöhlerversuche notwendig und somit ein sehr großer Aufwand von Experimenten. (σm, τm) Mit ausreichender Genauigkeit lässt sich ein DFS aus wenigen speziellen Werkstoffkennwerten konstruieren. In der Praxis wird im allgemeinen Maschinenbau zumeist das Dauerfestigkeitsschaubild nach Smith verwendet.

Das DFS nach Smith läßt sich auf folgende Weise konstruieren:

Bei gleichem Maßstab von x- und y-Achse wird auf der x-Achse die Mittelspannung σm eingetragen, auf der y-Achse die Werte von σO und σU. Bei σm = 0 (κ = -1) wird die Wechselfestigkeit σW und bei σU = 0 (κ = 0 ) die Schwellfestigkeit σSch abgelesen. In Höhe der Elastizitästgrenze Re wird das DFS begrenzt.

Aufgabe:

Konstruiere das Dauerfestigkeitsschaubild nach Smith für den Werkstoff E335 im Maßstab 50 N/mm² = 1 cm.

gegebene Werte sind:

a) σm = 100 N/mm²

b) σm = 200 N/mm²

c) σm = 470 N/mm²

Rm = 590 N/mm²; Re = 335 N/mm²

gesucht wird die Ausschlags-, die Ober- und die Unterspannung.

Beispielaufgaben

Aufgabe 1: Zugkraft und -spannung bei einer Fahrradbremse

Aufgabe 2: Vergleichsspannung bei einem Fahrrad-Kurbeltrieb

Aufgabe 3: Zugbelastung

Und hier geht es zu den Lösungen:

Quellen

Roloff/Matek: Maschinenelemente, Lehrbuch und Tabellenbuch, Vieweg Verlag, 18. Aufl. 2007, ISBN 3-834-80262-X , € 36,90.

Roloff/Matek Maschinenelemente Formelsammlung, Vieweg Verlag, 8. Aufl. 2006. ISBN 3-834-80119-4, € 20,90.

Roloff/Matek: Maschinenelemente, Lehrbuch, Vieweg Verlag, 11. Aufl. 1987

Europa Tabellenbuch Metall, 43. Auflage

Maschinentechnik, Klett Verlag, 1 Auflage

Weblinks

- Festigkeitsberechnung in der Wikipedia

- überschlägige Ermittlung der Dauerfestigkeit von Stahl mit Excel

- weitere Fragen zum Thema und Antworten

M. Blesse 05. Okt. 2008