Stahl

Inhaltsverzeichnis

Allgemein

Wegen seines unedlen Charakters kommt Eisen in der Natur nicht rein, sondern nur chemisch gebunden vor. Dies sind in erster Linie Eisen-Sauerstoff-Verbindungen, die auch noch mit mineralischen Bestandteilen (genannt Gangart) durchsetzt sind. Das Gemenge von Eisen-Sauerstoffverbindungen und Gangart wird als Eisenerz bezeichnet. Die Aufgabe der Hüttentechnik ist es jetzt, zum einen die Eisen-Sauerstoffverbindungen von dieser Gangart zu trennen und zum anderen das Eisen vom Sauerstoff.

Erzvorkommen der Erde ca. 500 Milliarden Tonnen

Jährliche Fördermenge ca. 700 Millionen Tonnen

Die wichtigsten Erze sind:

- Magneteisenstein (Magnetit)

- Roteisenstein (Hämatit)

- Brauneisenstein (Limonit)

- Spateisenstein (Siderit).

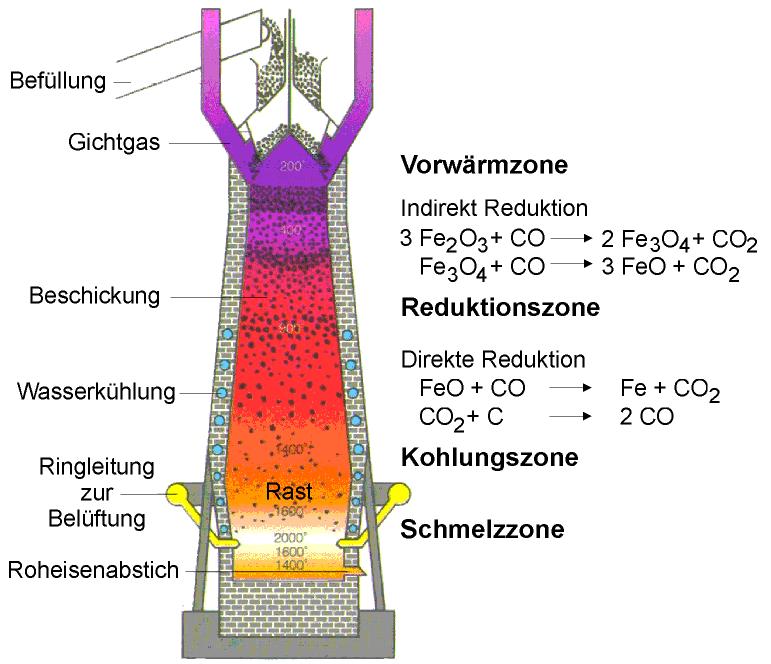

Hochofen

Das Eisenerz wird in verschiedenen Verfahren für die Verhüttung (Schmelze im Hochofen) aufbereitet. Die Aufbereitung besteht im Wesentlichen aus einer Zerkleinerung und Reinigung von Steinen, Erde und anderen Fremdstoffen; diese Aufbereitung wird mechanische Aufbereitung genannt. Bei einer chemischen Aufbereitung wird durch Erhitzung des Erzes im Drehrohrofen Feuchtigkeit, Schwefel (Sulfur) und Kohlenoxyd ausgetrieben; Dieser Vorgang nennt sich Rösten (Krupp-Renn-Verfahren). Beim Rösten verlieren die Erze etwa 1/3 des Gewichtes. Das aufbereitete Erz wird mit Zuschlägen (z. B. KalksteinCaCO3 oder gebrannter Kalk CaO) gemischt. Diese Mischung wird Möller genannt. Zu dem Möller wird dann Koks (entgaste Steinkohle) hinzugegeben und man erhält dadurch Beschickungsmaterial für den Hochofen.

In den Hochofen werden fortlaufend schichtweise Koks und Möller eingefüllt. Während des langsamen Absackens zur eigentlichen Reaktionszone erwärmt sich da Gemisch mehr und mehr. Gleichzeitig drückt man in den unteren Teil des Hochofens den auf 600-1300°C vorgewärmten Heißwind, so dass die Luft (+Heizöl oder Kohlenstoffgas) im Inneren des Hochofens nach oben strömt. Von der heißen Luft wird der Kohlenstoff des glühenden Kokses zu Co2 verbrannt, dieser setzt sich jedoch sofort mit dem Koks wieder zu CO um. Dieser Vorgang vollzieht sich im stetigen Wechsel bis etwa zur halben Höhe des Schachtes und hört dann wegen der zu niedrigen Temperatur auf. Etwa alle 2 Stunden erfolgt ein Hochofenabstich. Zuerst fließt das schwere Roheisen aus dem Stichloch, dann die leichtere Schlacke, die im Hochofen auf dem Roheisen schwimmt.

Das Roheisen wurde früher oft zu 1m langen, 40 kg schweren Masseln vergossen, (das geschieht in einer Masselgießmaschine mit Kokillen auf einem unendlichen Band), heute wird es in so genannten Torpedowagen zur Weiterverarbeitung transportiert oder es wird flüssig in Roheisenpfannen zum Mischer gebracht. Der Mischer ist ein Waagerecht liegender ausgemauerter Zylinder, der um seine Längsachse drehbar ist. Je nach Ausführung hat der Mischer ein Gesamtgewicht von bis zu 3000t.

Der Mischer hat im Wesentlichen folgende Aufgaben:

- Sammelbehälter für das Stahlwerk

- Mischung der nie ganz gleichen Abstiche

- Schwefelverminderung (fortlaufend langsame Umsetzung von Mangan (Mn) + FeS zu MnS + Fe. MnS ist leichter als Fe und setzt sich in der Schlacke ab.

Dies wird beschleunigt durch die Zugabe von Soda, Calciumcarbid oder Magnesium. Zusätze zur Reduzierung des Phosphors (kalkhaltige Flussmittel) oder Silizium (FeO) sind möglich. Die gebundenen Stoffe schwimmen dann auf und können als Schlacke abgegossen werden. Das entstehende Roheisen (1320°C) enthält folgende Bestandteile:

- 3…5% C

- 0,2…2% Fe

- 0,2…3% Mn

- 0,1…2% P

- 0,02…0,06% S

Damit aus Roheisen Stahl wird, müssen die Gehalte an diesen Elementen deutlich gesenkt werden. Die Umwandlung von Roheisen in Stahl wird „Frischen“ genannt. Beim Frischen wird Luft durch oder auf das schmelzflüssige Roheisen geblasen, wodurch sich FeO bildet, das mit den Roheisenbegleitern (Si, Mn, P) wiederum regiert. Diese Reaktionsprodukte gehen dann in die Schlacke über.

- Si + FeO --> SiO2 + 2 Fe

- Mn + FeO --> MnO + Fe

- C + FeO --> CO + Fe

- 2 P + 5 FeO --> P2O5 + Fe

Die Schlackeschicht hat folgende Funktionen:

- Bildung von FeO auf dem Roheisen, das dann den Kohlenstoff und die anderen Elemente im Roheisen oxidiert.

- Durch Zusatz von Kalk ist die Schlacke in der Lage die unerwünschten Begleitelemente (P, M, Si) in Form von flüssigen Oxidationsprodukten zu binden.

- Aufgrund der größeren Affinität zu Sauerstoff werden zunächst Silizium und Mangan verbrannt. Das ist für die Stahlherstellung ungünstig, da für den Stahl ein gewisser Prozentsatz (z.B. Mn) erforderlich ist; und deshalb später wieder zulegiert werden muss. Anschließend verbrennt C zu CO, das durch Blasenbildung das Bad weiter in Bewegung bringt und schließlich Phosphor. Dieser Ablauf ist natürlich nicht so zu verstehen, das die Oxidation des Kohlenstoffs erst dann beginnt wenn Si und Mn vollständig verbrannt ist. In Abhängigkeit von Temperatur und Zeit überschneiden sich die Vorgänge. Wenn der Gehalt an Kohlenstoff oder Phosphor (0,08%) zu stark absinkt muss der Prozess unterbrochen werden, da die Gefahr des Überfrischens besteht (d.h. Fe verbrennt mit Sauerstoff im Bad ==> Der Prozess wird unwirtschaftlich und die Stahlqualität schlecht).

Sauerstoffblasverfahren

Durch Anreicherung der Verbrennungsluft mit Sauerstoff oder durch direktes Aufblasen von Sauerstoff lässt sich der Wärmehaushalt gegenüber dem SM-Verfahren verbessern. Unter Ausnutzung dieses physikalischen Effektes wurde 1952 in Linz an der Donau das erste LD(Linz/Donawitz)-Verfahren in Betrieb genommen, das mit reinem Sauerstoff arbeitet.

Durch eine Lanze, die von einem wassergekühlten Mantel umgeben ist, wird reiner Sauerstoff auf das flüssige Roheisen in den Konverter geblasen. Durch das Verhältnis von Düsenabstand vom Bad und Sauerstoffdruck lässt sich die Schaumigkeit der Schlacke und damit die Größe der Reaktionsfläche zwischen Bad und Schlacke regulieren. Wegen der hohen Temperaturen von 2500-3000°C im Brennfleck (also der Auftrefffläche des O2-Strahles) eilt beim LD-Verfahren die Entphosphorung der Entkohlung etwas voraus. Es ist daher noch stets ausreichend Kohlenstoff im Bad enthalten, um ohne Gefahr des Überfrischens den P-Gehalt auf Werte von weniger als 0,05 zu senken. Ein Blasvorgang dauert 15-30 Min. bei Konvertern bis 400t.

Elektrostrahlverfahren

Die erforderliche Wärme wird bei diesem Verfahren meist durch einen Lichtbogen erzeugt; seltener durch Induktion. Einsatzstoffe sind neben Roheisen, das bei diesem Verfahren meist in fester Form zugefügt wird, Schrott Eisenschwamm (aus der Direktreduktion). Da hier kaum Wärmeabführende Verbrennungsgase auftreten, lassen sich sehr hohe Temperaturen erreichen (bis 3500°C). Außerdem können keine Verunreinigungen ins Bad geblasen werden, da kein Heißwind verwendet wird. Der zum Frischen erforderliche Sauerstoff wird durch Zugabe von Erz zugeführt. Zu umfangreichen Frischarbeiten wird der Elektroofen aber heute nicht mehr eingesetzt, da die Unterhaltungskosten zu hoch sind. Deshalb ist sein Haupteinsatzgebiet die Herstellung von Hochlegierten Edelstählen. Häufigster Typ: Heroult-Lichtbogenofen mit 3 Elektroden und bis zu 200t Chargengewicht.

--Anthony