Einleitung

Im Verlauf der Industrialisierung in den letzten Jahrzehnten hat die Blechverarbeitung eine gewaltige Veränderung erfahren. War der Werkstoff Blech im Mittelalter, erzeugt und verarbeitet von Schmieden, ein eher grobes Arbeitsmittel, ist es heute als Präzisionswerkstoff nicht mehr wegzudenken. Von der Automobilindustrie mit relativ großen Blechteilen bis hin zur Feinstanztechnik hat das Blech in fast allen Bereichen unseres heutigen Lebens seinen Platz gefunden. Unter Blechverarbeitung versteht man alle Arten der Weiterverarbeitung von gewalztem Metall. Gängige Metalle sind Stahl, Eisen, Kupfer, Aluminium, Messing und sogar Platin oder Gold. Unwichtig ist dabei, ob das Blech in Form einer Platte weiterverarbeitet wird oder vom Coil (Rolle mit aufgewickeltem Blech) kommt, wie es häufig in der Massenproduktion der Fall ist. Um einen kleinen Einblick in die Vielfalt der Blechverarbeitung zu vermitteln, sollen hier ein Anwendungsbeispiel vorgestellt werden: Trennen (Trennen durch Zerteilen), früher auch als Stanzen bezeichnet z.B.: Schlüssel, Lochblech etc.. Selbstverständlich sind Mischformen in der Blechverarbeitung die meist verbreitete Art. Denkt man an das Beispiel des Teeeis, wird deutlich, dass hier gestanzt und tiefgezogen wird. Ebenso zeigt sich dies in der Automobilindustrie, wo allein bei der Karosserieherstellung geschnitten, gestanzt, tiefgezogen, umgeformt und geschweißt wird. Auch in der Elektro-, Elektronik-, Haushaltswaren- und selbst in der Lebensmittelindustrie wird Blech in immensen Mengen verarbeitet. Aufgrund der Vielschichtigkeit und Komplexität der Blechverarbeitung und der Aufgabenverteilung im Unterricht wird im Folgenden nur auf einen Bereich detaillierter eingegangen. Weitere Themen der Fertigungstechnik werden von anderen Komonitoren vorgestellt.

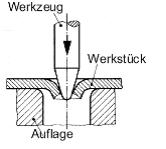

Mit Hilfe der Stanztechnik fertigt man vorwiegend Werkstücke aus Blechstreifen, Metallbändern, Platten oder Bahnen aus Kunststoff usw. Die zweiteiligen, formgebundenen Werkzeuge werden meist in Pressen eingebaut und besitzen ein Ober- und Unterteil, die durch eine geradlinige Hubbewegung der Maschine aufeinander zu bewegt werden (vgl. Keller, Kilgus, 2001, S. 7).

Die Stanztechnik bietet eine Reihe von Vorteilen, die den derzeitigen Rationalisierungsbestrebungen sehr entgegen kommen. Es lassen sich viele Arbeitsgänge leicht automatisieren. In modernen Stanzereien hat sich daher das Bild gewandelt: Es wird von aufgerollten Blechbändern gearbeitet die von Haspeln (Coils) automatisch abgewickelt und zugeführt werden. Es werden Schnelllaufende Pressen eingesetzt. Außerdem sind Werkzeuge entwickelt worden, welche sehr hohen Ansprüchen in Bezug auf Form- und Maßgenauigkeit sowie Oberflächengüte gerecht werden, sodass kaum mehr ein Nachbearbeiten nötig ist (Vgl. Schal, Blaich, 2006, S.95).

Definition

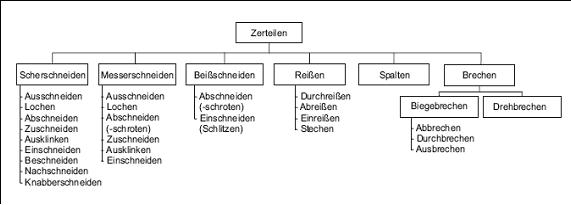

Zerteilen gehört zur dritten Hauptgruppe Trennen.

Zerteilen (DIN 8588) ist mechanisches Trennen von Werkstücken beliebiger Art und Form. Dabei entstehen keine Späne (Schal, Blaich, 2006, S. 95).

Es ist demnach ein spanloses Fertigungsverfahren und wird überwiegend zur Fertigung dünner flächenbestimmter Werkstücke verwendet. Beim Zerteilen erhält das Werkstück auf spanlosem Weg hauptsächlich seine Form durch Keil- oder Scherschneiden; in seltenen Fällen durch Reißen oder Brechen. Die in der Stanztechnik verwendeten Schneidwerkzeuge lassen sich somit in Scherschneid-, Keilschneid- und Sonderschneidwerkzeuge einteilen. Der beim Zerteilen verbleibende Werkstoffrest (Abfall) hat eine bestimmte geometrische Form. Sein innerer Zusammenhalt bleibt erhalten und kann deshalb weiterverarbeitet werden.

Zerteilverfahren

Zunächst unterscheidet man sechs Zerteilverfahren, wobei als differenzierende Merkmale die Zahl der Schneiden und ihre Relativbewegung angesehen werden (Vgl. Schal, Blaich, 2006, S. 95).

Scherschneiden

| Offener Schnitt ---------- geschlossener Schnitt |

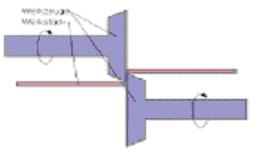

Scherschneiden ist Zerteilen von Werkstücken zwischen zwei Schneiden, die sich aneinander Vorbeibewegen. Man unterscheidet zwischen einem offenen und einem geschlossenen Schnitt (Schal, Blaich, 2006, S.96). Das Scherschneiden ist sehr Produktiv und hat deshalb eine große Wirtschaftliche Bedeutung. ES kommt vor allem in der Blechbearbeitung zum Einsatz. |

| Kontinuierliches Scherschneiden |

Als kontinuierliches Scherschneiden bezeichnet man Schneiden, bei dem das Zerteilen durch einen fortlaufenden Schnitt längs der Schnittlinie erfolgt. Das mit Abstand häufigste Anwendungsbeispiel hierfür ist das Trennen mit rotierenden, kreisförmigen Schneidenelementen (Rollenmessern) (Schal, Blaich, 2006, S.97). |

Messerschneiden

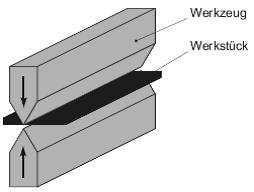

| Messerschneiden (Keilschneiden) nach DIN 8588 ist Zerteilen von Werkstücken mit einer meist keilförmigen Schneide. Es gibt auch kontinuierliches Messerschneiden, es wird angewandt wie beim Scherschneiden z.B. bei einem Rohrschneider. |

Beißschneiden

| Beißschneiden ist Zerteilen von Werkstücken zwischen zwei keilförmigen Schneiden, die sich aufeinander zu bewegen. |

|

Spalten

Spalten ist Zerteilen von Werkstücken mittels eines keilförmigen Werkzeuges, das durch Schläge oder Druck solange in das Werkstück hineingetrieben wird, bis dieses entlang der vorgesehenen oder vorgegebenen Trennungslinie von selbst weiter reißt.

Werkstoffe, die durch Spalten zerteilt werden können, sind entweder spröde oder weisen aufgrund ihres anisotropen Aufbaus bevorzugte Spaltrichtungen oder Spaltebenen auf (Vgl. Schal, Blaich, 2006, S. 96).

Beispiele:

- Spalten von Holz in Faserrichtung

- Spalten von Schieferplatten in der ebene der Schichtung

- Spalten von Steinblöcken

- Spalten von keramischen Spaltplatten

Reißen

Reißen ist Zerteilen durch eine Zugbeanspruchung, durch die das Werkstück an einer bestimmten Stelle über seine Bruchfestigkeit hinaus beansprucht wird. Man unterscheidet zwei Verfahren Durchreißen und Stechen. Stechen ist Einreißen eines Loches von beliebigen Querschnitt, wobei die Lochränder zu Kragen, Zacken, o.ä. umgeformt werden.

| Stechen | Durchreißen |

|

|

Brechen

Brechen ist Zerteilen durch eine Biege- oder Drehbeanspruchung, durch die das Werkstück an einer bestimmten Stelle über seine Bruchfestigkeit hinaus beansprucht wird.

| Drehbrechen | Durchbrechen |

|

|

Schneidverfahren

Die Zerteilverfahren lassen sich nach Art der Durchführung unterteilen:

- Einhubig ist das Schneiden, bei dem der Schnitt entlang der gesamten Schnittlinie in einem Hub erfolgt. Dieses Verfahren ist in den Stanzereien der Blech verarbeitenden Industriebetriebe vorherrschend.

- Mehrhubig fortschreitend ist das Schneiden in mehreren Hüben oder Schritten bzw. bei schrittweisem Vorschub. Typisch hierfür ist das Knabberschneiden (Nibbeln) oder auch das Schneiden mit Blechscheren, deren Schneidbacken kürzer als die Gesamtschnittlinie im Werkstück sind (o.V.1, S. 1).

Im Folgenden werden die meist verwendeten Schneidverfahren dargestellt.

Das Feinschneiden ist hier nicht mit aufgeführt, da es später noch behandelt wird.

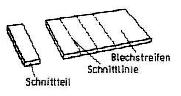

Ausschneiden

|

Beim Ausschneiden wird mit einer geschlossenen Schnittkante in einem Arbeitsgang die fertige Form erzeugt, zur Herstellung von Außenformenformen. Das ausgeschnittene Teil ist das Werkstück. |

Lochen

|

Beim Lochen wird mit einer geschlossenen

Schnittkante in einem Arbeitsgang die fertige Form erzeugt, zur Herstellung von Innenformen. Das ausgeschnittene Teil ist Abfall. |

Abschneiden

|

Beim Abschneiden wird entlang einer offenen Schnittlinie geschnitten. Das Abschneiden kann mit oder ohne Abfall erfolgen. |

Ausklinken

Einschneiden

|

Einschneiden ist das teilweise trennen am oder im Werkstück entlang einer offenen Schnittlinie. Im Allgemeinen zur Vorbereitung zum Biegen. |

Beschneiden

|

Beschneiden ist das vollständige Trennen von Bearbeitungszugaben und Rändern an flachen oder hohlen Werkstücken entlang einer offenen oder in sich geschlossenen Schnittlinie. |

Abgratschneiden

|

Vollständiges Abtrennen des Grates an Gussteilen, Formpress- und Schmiedeteilen |

Zerschneiden

|

Beim Zerschneiden wird das Werkstück in mehrere Werkstücke getrennt. Der Schnitt erfolgt längs einer offenen oder in sich geschlossenen Schnittlinie. Es entsteht kein Abfall. |

Nachschneiden

Knabberschneiden (Nibbeln)

Grundbegriffe der Schneidtechnik

Der Schneidvorgang

Das Scherschneiden mit Schneidwerkzeugen ist dem Scheren ähnlich, wobei das zerteilen des Werkstoffs mittels Schneidstempel und Schneidplatte erfolgt. Der Schneidvorgang läuft dabei in folgenden Stufen ab:

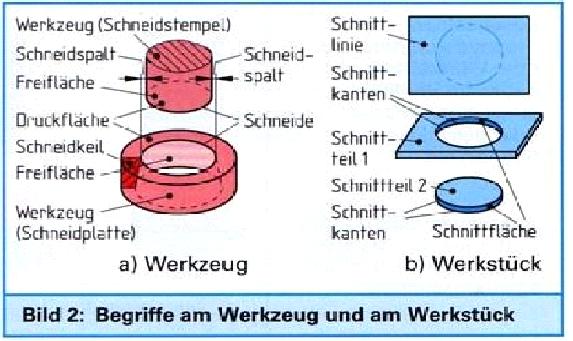

Begriffe am Werkstück / Werkzeug

- Begriffe, die das Werkzeug betreffen, werden mit der Stammsilbe „Schneid-“ gebildet, wie z.B.

Schneidstempel, Schneidplatte usw.

- Begriffe, die das Werkstück betreffen, erhalten dagegen die Stammsilbe „Schnitt-“, wie z.B. Schnittfläche, Schnittkante usw.

Werkzeug

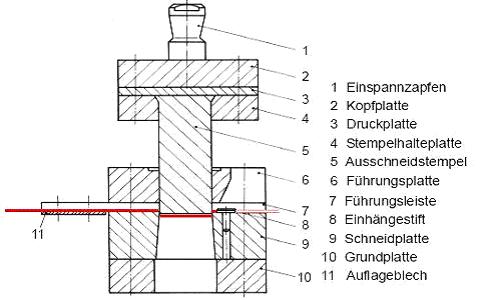

Nach DIN 8500 werden Werkzeuge für das Scherschneiden kurz als Schneidwerkzeuge bezeichnet. Ein Schneidwerkzeug besteht aus mehreren Bauteilen: Grundplatte, Schneidplatte, Führungsleisten, Führungsplatte, Auflageblech, Vorschubbegrenzung, Schneidstempel und Lochstempel, Stempelhalteplatte, Druckplatte, Kopfplatte, Einspanzapfen.

Durch die Vielzahl der Fertigungsverfahren werden hier Werkzeuge des Scherschneidens vorgestellt. Die Werkzeuge können nach unterschiedlichen Kriterien eingeteilt werden: Nach Fertigungsverfahren, Führungsart, konstruktiver Aufbau oder Fertigungsablauf. Da es auch hier Zahlreiche Möglichkeiten gibt, werden die Werkzeuge nach dem Fertigungsablauf eingeteilt.

Der Aufbau

Führungsleisten

Die zu wählende Art ist vom Werkzeugaufbau, Streifendicke und Hubzahl abhängig.

Grundplatte

Die Grundplatte stellt die Verbindung zwischen Werkzeugunterteil und den Pressentisch da, die ist meist zw. 25mm und 60mm dick. Um die Grundplatte auf den Pressentisch zuspannen können Schlitze oder Durchgangsbohrungen vorgesehne sein. Damit die Schnitteile ungehindert durch die Grundplatte durchfallen können, ist die Grundplatte ringsherum ca. 0,5mm größer als der Durchbruch der Schneidplatte zu fertigen.

6.1.3 Stempelhalteplatte: In der Stempelhalteplatte die die gleichen Durchbrüche wie die Schneidplatte hat, werden die Schneidstempel befestigt. Sie werden stramm und winklig zu den Flächen der Platte in die Durchbrüche eingepasst. Hat der Stempel einen genügend großen Querschnitt, so kann er auch, je nach Abstreifkraft, mit einer oder mehreren Zylinderschrauben mit Innensechskant an der Kopfplatte befestigt werden.

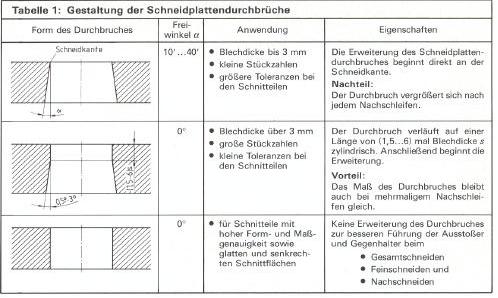

Schneidplatte

In einer Schneidplatte können eine oder mehrere Durchbrüche vorhanden sein, die mit ihrer Form der dazugehörigen Schneidstempel übereinstimmt. Damit die geschnittene Teile leicht durchfallen können, ist es vorteilhaft, die Durchbrüche von der Schneidkante ab zu erweitern. Je nach Blechdicke, Anzahl der Schnitte, Verfahren und Genauigkeit werden die Durchbrüche unterschiedlich gestaltet. Desto besser die Oberflächengüte der Durchbrüche desto kleiner kann die Freiarbeitung gewählt werden. Um die Wartung von runden Durchbrüchen kostenniedrig zu halten können Schneidbuchsen eingepresst oder eingeklebt werden.

- Richtwerte für die äußeren Abmessungen ergeben sich folgenden Beziehungen:

Auflageblech

Das Auflageblech dient zur ordentlichen Auflage des Streifens. Es hindert den Streifen zu verrutschen und zu knicken. Der Streifen lässt sich dadurch besser durch das Werkzeug führen.

Einspannzapfen

Für die Spannung des Werkzeugoberteils von kleinen und mittleren Werkzeugen wird in der Regel ein Einspannzapfen verwendet. Er wird mit der Kopfplatte oder dem Gestelloberteil fest verbunden und gegen Ausdrehen gesichert. Sein Aufnahmeschaft wird in die Stößelbohrung der Presse eingefügt und verspannt. Damit das Werkzeugoberteil beim eventuellen Lockern der Befestigungsschrauben nicht herunterfällt, ist laut Vorschriften der Berufgenossenschaft der Zapfen mit eine Einkerbung oder einer Eindrehung zu versehen. Auch können dadurch die Rückzugskräfte sicherer aus das Werkzeug übertragen werden.

Lage des Einspannzapfens

Die Positionierung der Werkzeuge sollte nach Möglichkeit so erfolgen, dass die Resultierende der Einzelkräfte durch die Pressenmitte verläuft. Damit werden durch exzentrische Belastung bedingte Momente und daraus folgende Ungenauigkeiten der Werkstücke sowie erhöhter Werkzeugverschleiß vermieden. Bei der Konstruktion geht man davon aus, dass die Resultierende im Linienschwerpunkt der Schnittlinien angreift.

Druckplatte

Die Druckplatte soll die Schneidkraft von der Kopfplatte auf die Stempel übertragen. Wenn sich kleine Lochstempel durch die überhöhte Flächenpressung in die weiche Kopfplatte eindrücken können, wird sie verwendet. Deshalb muss man bei einer Flächenpressung von mehr als 250 N/mm² eine gehärtete Druckplatte vorsehen, dies ist etwa 5mm dick. Sie hat die selbe Form wie die Stempelplatte.

Kopfplatte

Die Kopfplatte hat dieselben Abmaße wie die Stempelplatte und nimmt den Einspannzapfen auf. Die Dicke der Kopfplatte ist von der Größe des Einspannzapfens abhängig, sie liegt zwischen 18 und 28mm.

Schneidstempel

Es gibt verschiedene Schneidstempel wie z.B. Ausschneidstempel, Lochstempel. Sie unterscheiden sich zum Teil durch ihren Schneiden Verlauf. Es werden die gleichen Werkstoffe wie bei den Schneidplatten verwendet. Allerdings sind die Stempel vielfach mit einer etwas höheren Härte (62...64 +/- 2 HRC) an der Schneide versehen. Der Kopf hingegen wird bei Lochstempeln oder bei angekopften Schneidstempeln in der Härte gemildert (45...52 HRC). Dadurch können die Rückzugkräfte besser aufgenommen werden. Die Schneidstempel müssen an ihren Flächen geschliffen und poliert sein. Sie werden durch Gewinde mit Stempelplatte und Kopfplatte verschraubt.

Knicksicherheit von Rundstempeln

|

|

Einverfahrenwerkzeuge

Beim Einverfahrenwerkzeug kommt immer nur ein Verfahren zur Anwendung, z.B. Abschneiden, Ausschneiden, Ausklinken, Lochen oder Beschneiden. Einfachschneidwerkzeuge sind nur für einfache Teile geeignet; die Zuführung erfolgt durch Hand oder automatisch. Die Konstruktion des Stanzwerkzeugs hängt von den Anforderungen an die herzustellenden Teilen, den Werkstoffeigenschaften und den Eigenschaften der Presse ab. Je nach Genauigkeitsanspruch und Genauigkeit der Führungen der Presse können unterschiedliche Bauprinzipien zum Einsatz kommen. Die einfachste und damit billigste Bauart ist das Freischneidwerkzeug. Stempel und Schneidplatte sind nur durch die Presse gegeneinander geführt. Beim Einrichten des Werkzeugs ist es schwierig, den Schneidspalt allseitig gleich einzustellen. Durch ungenaues Einrichten kann es bei einseitig sehr engem Schneidspalt zu erhöhtem Verschleiß an den Schneidkanten kommen. Auch die Schnittkantenqualität ist abhängig vom Schneidspalt. Freischneidwerkezeuge werden industriell kaum eingesetzt und dann auch nur für geringe Stückzahlen und geringe Genauigkeitsansprüche an die Teile. Nachteil von Einverfahrenwerkzeugen: Kompliziertere Teile müssen in mehreren Arbeitsgängen bearbeitet werden; einfache Werkzeuge; teilweise schlechte Werkstoffausnutzung.

| Ausklinkwerkzeug |

|

| Freischneidwerkzeug |

|

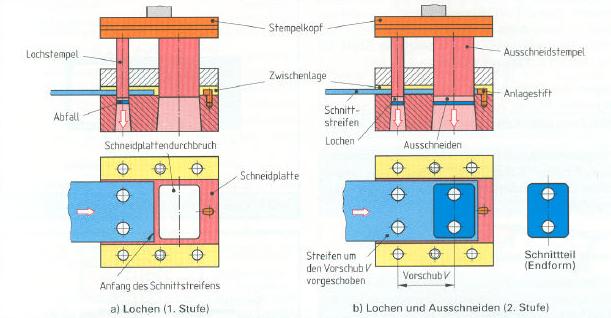

Folgeschneidwerkzeuge

Bei schwierigen Teilen mit schmalen Stegen wird das Werkstück in der Regel im Folgeschneidwerkzeug gefertigt. Bei einem Folgeschneidwerkzeug werden verschiedenartige Schneidverfahren nacheinander und in direkter Folge angewendet. Soll z.B. ein Schnittteil hergestellt werden in dem mit einem Hub sowohl gelocht als auch der bereits gelochte Teil des Schnittstreifen ausgeschnitten wird so verwendet man z.B. ein Folgeschneidwerkzeug. Um die lag der Lochungen zum Schneidplattendurchbruch des Ausschneidstempels genau festzulegen ist es wichtig den Streifen exakt um den Vorschub v weiter zu schieben. Je exakter der Schnittstreifen vorgeschoben wird desto genauer wird das Schnittteil. Zur Herstellung eins Schnittteils sind daher mehrere Hübe notwendig. Die Anzahl ist davon abhängig, in wie viel Stufen der Fertigungsablauf aufgeteilt wird. Die Mindesthubzahl ist jedoch gleich der Zahl, der zu Anwendung kommenden Schneidverfahren. Bei dem Schnittteil (Abbildung 29) sind also 2 Hübe notwendig: Einmal Lochen und einmal Ausschneiden. Durch die Aufteilung der Fertigung in mehreren Stufen ist es möglich, auch schwierige Formen bei großer Maßgenauigkeit herzustellen. Der große Herstellungsaufwand lohnt sich nur bei größeren Stückzahlen. Allerdings ist bei Folgeschneidwerkzeugen zu beachten, dass die Schnittteile auf beiden Seiten einen Grat haben. Die oben erwähnte Aufteilung der Fertigung in mehreren Stufen führt zu dünnen Stempeln, die dann im Werkzeug durch zusätzliche Docken verstärkt und durch Säulen und bzw. oder eine Platte geführt oder gestützt werden müssen. Dies erst führt zur notwendigen Lagegenauigkeit und Stabilität der Stempel. Eine steigende Zahl von Stempel erfordert auch entsprechende größere Anzahl von Durchbrüchen in der Schneidplatte. Diese verlängert sich dadurch und führt letztlich zu einer Verlängerung des Folgeschneidwerkzeuges. Liegen die Durchbrüche von zwei aufeinander folgenden Stufen zu dicht beieinander, so kann mit der Leerstation gearbeitet werden.

Gesamtschneidwerkzeuge

In einem Gesamtschneidwerkzeug werden alle Schnittflächen in einem Arbeitsgang erzeugt. Dies ist in der Regel bei einfachen Schnitteilen möglich. Es entsteht somit bei jedem Pressenhub ein fertiges Schnittteil. Die Präzision des Schnittteils wird durch die Genauigkeit des Werkzeugs bestimmt. Beim Gesamtschneidwerkzeug erfolgt das Schneiden sowohl außen als auch innen, man erhält sehr genau zentrische Schnitte; durch einen Federboden wird das Ausgestanzte Werkstück wieder zurück gepresst.

- Animation schnell: http://www.fh-zwickau.de/online/klepzig/Stanz-WZ/V-Abschn/GSW.avi

- Animation langsam: http://www.fh-zwickau.de/online/klepzig/Stanz-WZ/V-Abschn/GSW_lg.avi

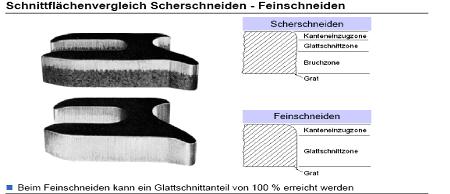

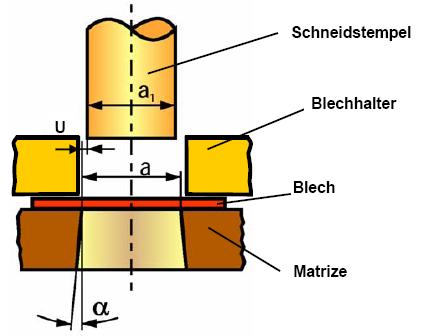

Feinschneidewerkzeuge

Das Feinschneiden wird in der Praxis auch als Genauschneiden oder Feinstanzen bezeichnet. Das Fertigungsverfahren ist ein Scherschneiden zur Herstellung von Teilen mit glatter weitgehend rechtwinkliger Schnittfläche. Im Vergleich zum normalen Scherschneiden, bezeichnet, liegen beim Feinschneiden jedoch abweichende Verfahrensparameter vor, die zu einer höheren Qualität des Werkstücks führen. Der Grundgedanke beim Feinschneiden ist der, dass im Gegensatz zum Normalschneiden durch allseitiges Einspannen des Blechs der Werkstoff allein durch Fliessen, also ohne Bruchfläche getrennt wird. Neben den qualitativen Vorteilen des Feinschneidens ist die Wirtschaftlichkeit für die Anwendung dieses Verfahrens ausschlaggebend. Beim Feinschneiden wirken 3 Kräfte über das Werkzeug auf das Stanzmaterial. Vor dem Schneidbeginn wird eine Ringzacke mit der Kraft FR über die Führungsplatte außerhalb der Schnittlinie in das Material eingepresst. Innerhalb der Schnittlinie wird das Material mit der Gegenkraft FG über den Auswerfer auf den Schneidstempel gepresst. In diesem eingespannten Zustand erfolgt der Schneidvorgang mit der Schneidkraft FS. Ist der Schneidvorgang abgeschlossen, werden Ringzackenkraft und Gegenkraft abgeschaltet, das Werkzeug öffnet sich, und nach einem bestimmten Öffnungsweg wird das Stanzgitter über die Abstreifkraft FRa vom Stempel abgestreift sowie der Innenformabfall ausgestoßen. Das Feinschnittteil wird mit der Auswerferkraft FGa aus der Schneidplatte ausgeworfen.

- Animation schnell: http://www.fh-zwickau.de/online/klepzig/Stanz-WZ/V-Abschn/B4_FS.avi

- Animation langsam: http://www.fh-zwickau.de/online/klepzig/Stanz-WZ/V-Abschn/B4_FS_lg.avi

Vorteile des Feinschneidens gegenüber dem konventionellen Scherschneiden:

- glatte, ein- und abrißfreie Schnittflächen

- geringe Maßtoleranzen

- gleich bleibende Maße aufgrund zylindrischer Schneidplattendurchbrüche

- kein Schnittschlag (Verminderung von Lärm und Erschütterungen)

Kräfte beim Schneiden

Beim Ausschneiden eins Schnittteiles aus dem Schnittstreifen muss die Scherfestigkeit des Werkstoffes überwunden werden. Die Größe dieser Scherfestigkeit ist abhängig von der Größe der Schnittfläche und von der maximalen Scherfestigkeit des zu schneidenden Werkstoffes. Die erforderliche Kraft beim Schneiden mit Parallelen Schneidkanten berechnet man nach der Gleichung.

Abstreifkraft

Nach dem Schervorgang muss der Werkstoff von der Freifläche des Schneidstempels abgestreift werden. Diese Aufgabe übernehmen Abstreifer bzw. Ausstoßer. Die hierfür notwendige Abstreifkraft ist von verschiedenen Einflüssen abhängig, wie z.B.:

- Stempelquerschnittsform

- Abstreifkraft in % der Schneidkraft

- Oberflächengüte der Freiflächen von Schneidstempel *Werkstückwerkstoff

- Werkstoff

Kräfte beim Feinschneiden

Beim Feinschneiden werden dreifach wirkende Pressen eingesetzt, daher ergeben sich folgende Kräfte:

Je nach Werkstoff und Dicke der Teile beträgt die spezifische Presskraft N/mm². Die spezifische Gegenkraft beträgt 20....70 N/mm². Genaue Werte müssen jeweils im Versuch ermittelt werden (Schal, Blaich, 2006, S. 144).

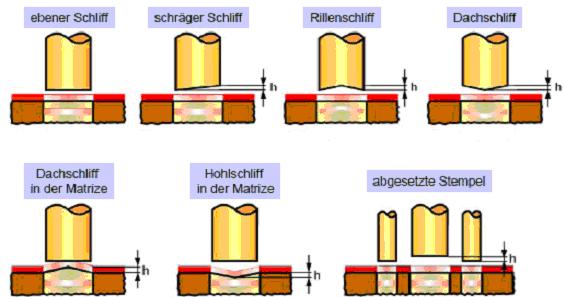

Schneidkraftminimierung

Eine Schneidkraftminderung um bis zu 70% ist durch Schrägschleifen der Druckflächen an den Stempeln oder Schneidplatten möglich. Die Werkzeuge sind so anzuschrägen, dass das Schnittteil gerade bleibt. Beim Außenschneiden erhält deshalb die Schneidplatte die Anschrägung, während beim Lochen der Stempel angeschrägt wird. Auf diese Weise wird nur der Abfall verbogen. Außerdem können die Stempel in Folgewerkzeugen unterschiedlich angeordnet werden. Die Kraftminderung kann auch minimiert werden, wenn geeignete Schmiermittel zum Einsatz kommen.

Schneidspalt

- U1: für Bleche bis 3mm

- U2: für Bleche ab 3mm

Für den Beiwert cn kann gesetzt werden:

- c1 = 0,005 kleinstzulässiger Spalt, glatte Schnittfläche, geringe Standmenge

- c2 = 0,010 Standartwert

- c3 = 0,035 geringste Schneidkraft, hohe Standmenge, große Bruchzone

- c4 = 0,015 Schneidelemente aus Hartmetall (Kleinstmaß)

- c5 = 0,0005 Feinschneidwerkzeuge

Folgen eines falschen Schneidspalts

| Schneidspalt zu groß | Schneidspalt zu klein |

|

|

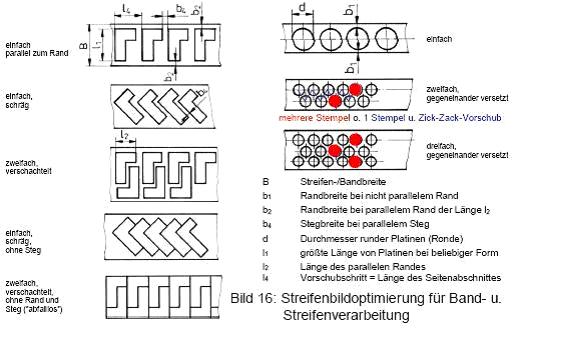

Streifeneinteilung, Streifenbild

Die Wirtschaftlichkeit von Werkzeugen, in denen Streifen oder Bänder verarbeitet werden, hängt weitgehend von der Streifeneinteilung ab. Die Streifeneinteilung ist die Lagebestimmung für die Ausschnitte unter dem Gesichtspunkt bestmöglicher Werkstoffausnutzung. Hierzu müssen genau die Steg- und Randbreiten, sowie ggf. ein Seitenschneiderabfall ermittelt werden.

- Die genauen werte findet man im Europa Tabellenbuch S. 316

Werkstoffausnutzung

Schnittteile, die in großen Stückzahlen aus teuren Werkstoffen hergestellt werden erfordern äußerst minimale Steg- und Randbreiten. Auch eine optimale Streifeneinteilung, das bedeutet möglichst viele Schnitte mit wenig Abfall. Um eine Aussage über diese Forderung machen zu können, vergleicht man die Fläche des Schnittstreifens mit der Fläche aller der daraus hergestellten Schnittteile. Somit erhält man den Ausnutzungsgrad.

- Es werden folgende Formeln angewendet:

Um das Material möglichst optimal auszunutzen lässt sich nur durch unterschiedliche Anordnung des Schnittteils eine Steigerung der Ausnutzung von ca. 30% erreichen. Durch eine mehrreihige Anordnung der Schnittteile lässt sich der Ausnutzungsgrad bei der Herstellung von Ronden erhöhen. Sie werden jeweils um einen halben Streifenvorschub gegeneinander versetzt.

Unfallverhütung an Schneidwerkzeugen

Damit beim Einrichten, Beschicken und Warten von Schneidwerkzeugen keine Unfälle auftreten, müssen Unfallverhütungsvorschriften getroffen werden: Beim Einrichten des Werkzeuges in die Presse muss darauf geachtet werden, dass das Werkzeugoberteil so fest im Pressenstößel befestigt wird, dass es sich bei betriebsmäßiger Beanspruchung nicht lösen kann. Das Werkzeugunterteil wird überwiegend mit Spanneisen und Spannschrauben auf den Pressentisch gespannt. Die Spanneisen müssen zu den Spannflächen und Distanzstücken waagerecht liegen, während die Spannschrauben senkrecht dazu stehen müssen. Folgende Grenzwerte müssen eingehalten werden, wenn kein Schutzgitter vorhanden ist:

Vorschubbegrenzung

Durch feste und verstellbare Anschläge, Anlagen, Suchstifte, Seitenschneider oder Vorschubapparate kann der Vorschub des Schnittstreifens festgelegt werden. Die Art der Vorschubbegrenzung hängt von der Genauigkeit der Teile und der Art des Schneidwerkzeuges ab. Oftmals werden auch mehrere Möglichkeiten der Vorschubbegrenzung miteinander kombiniert. So kann man z.B. in ein Schneidwerkzeug mit Seitenschneider auch ein Suchstift einbauen. Feste und einstellbare Anschläge werden bei Abschneidwerkzeugen verwendet. Durch einstellen des Anschlages können mit einem Werkzeug Teile verschiedener Länge gefertigt werden.

Anlagestifte

Herstellung und Einbau von Anlagestiften ist kostengünstig. Anlagestifte werden in Schneidwerkzeugen ohne und mit Führung sowie bei Gesamtschneidwerkzeugen verwendet. Sie werden entweder hakenförmig gebogen oder pilzförmig gedreht. Somit erreicht man, das dass Loch in der Schneidplatte nicht so dicht an der Schneidkante gebohrt werden muss. Der feste Sitz der Anlagestifte ist wichtig. Für breitere Ausschnitte ist es möglich eine Anlageplatte zu verwenden, die in ihrer Form an das Werkstück angepasst wird.

Suchstifte

Bei Folgeschneidwerkzeugen genügen Anlagestifte als Vorschubbegrenzung nicht aus. Da durch ungenaues vorschieben des Schnittstreifens und durch Spiel in der Streifenführung Fehler in der Lage der Außenform zur Innenform entstehen. Dieser Fehler kann durch Einbau von Suchstiften

vermindert werden. Die am Ausschneidstempel befestigten Suchstifte greifen in die im Schnittstreifen vorgeschnittenen Löcher. Somit wird

der Schnittstreifen in die richtige Lage gerückt. Damit die Suchstifte leicht in die Löcher gleiten, sind sie meist kegelförmig angeschrägt und poliert. Der vorstehende Zylindrische Teil soll eine Länge von ungefähr 0,7 bis 0,8 mal Blechdicke haben, darf allerdings nicht weniger als 0,5mm lang sein. Wenn es nicht möglich ist die Suchstempel in den Ausschneidstempel einzubauen, wird in solchen Fällen mit Lochstempeln Hilfslöcher in den Streifenrand geschnitten, in die die Suchstifte dann eintauchen können. Der Anlagestift dient nur zur Vorschubbegrenzung und der Suchstift zur Vorschub- und Lageberichtigung. Wenn die Gefahr besteht das bei dünnen Stahlblechen oder bei weichen Werkstoffen Lochränder durch die Suchstifte verformt werden, so ist es nicht ratsam sie nicht zu verwenden. Die Lagesicherung wäre somit nicht gegeben.

Seitenschneider

Seitenscheider sind zusätzliche Stempel, deren Länge genau dem erforderlichen Vorschub (v) entspricht. Sie klinken kleine Rechtecke am Streifenrand aus und der Streifen wird um diese Länge weitertransportiert. Mit Seitenschneidern erreicht man eine gute Vorschubbegrenzung und gleichzeitig eine gute Streifenführung.

Funktion:

1. Steifen bis an die Anschlagkante schieben (hinter dem Anschlag ist eine kleinere breite des Streifenführungskanals).

2. Seitenschneider schneidet ein schmales Randstück des Streifens ab

3. Streifen um die Länge des abgeschnittenen Randstückes vorschieben

Seitenschneider mit anderen Formen, können dem Schneidkantenverschleiß entgegenwirken

Fazit

In der Stanztechnik gibt es zahlreiche Möglichkeiten, Werkstoffe zu trennen, es können auf manchmal einfachem Wege die kompliziertesten Formen spanlos bearbeitet werden. Es ist deutlich geworden, dass sich in der Industrialisierung viel getan hat. In dieser Hausarbeit konnten die einzelnen Themen nur angekratzt werden, hier wurde ein Überblick über die verschiedenen Verfahren der Maschinellen Bearbeitung von Blech beschrieben.

Übungen

Übung 1

Vervollständige die Bezeichnungen am Schnittteil.

Übung 2

Das skizzierte Schlüsselblech soll mit einem Folgewerkzeug gefertigt werden.

Übung 3

- a. Benennen Sie drei Untergruppen (nach DIN 8588) für die Gruppe Zerteilen

- b. Nennen Sie konstruktive Maßnahmen zur Verringerung der Schneidkraft

- c. Unterscheiden Sie Nachschneiden und Feinschneiden

--Danny Ribens 10:09, 11. April 2007