Umformen

Inhaltsverzeichnis

Prolog

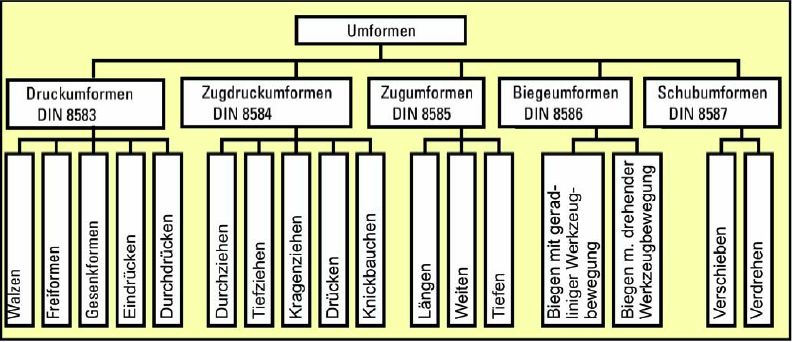

Einteilung der Umformverfahren nach dem Spannungszustand

DIN 8582:

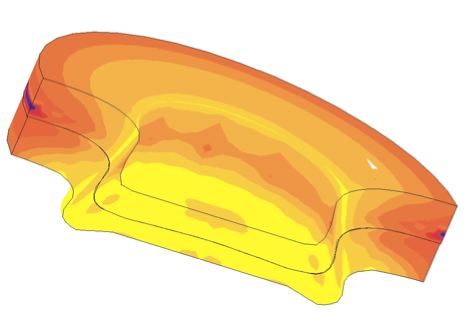

Zu den wichtigsten Verfahren der Blechumformung gehören Tiefziehen und Streckziehen. Mit diesen Verfahren werden diverse Produkte für die unterschiedlichsten Anwendungsgebiete hergestellt:

- Automobilindustrie –> Türen, Hauben, Kotflügel

- Hausgeräteindustrie –> Spühlbecken, Abzugshauben, Gefriergeräte

- Nahrungsmittelindustrie -> Kochtöpfe, Joghurtbecher, Konserven

- Sonstige Industriebereiche -> Badewannen, Kapseln für Gasflaschen

Verfahren der Blechumformung

Anwendung des Verfahrens Tiefziehen

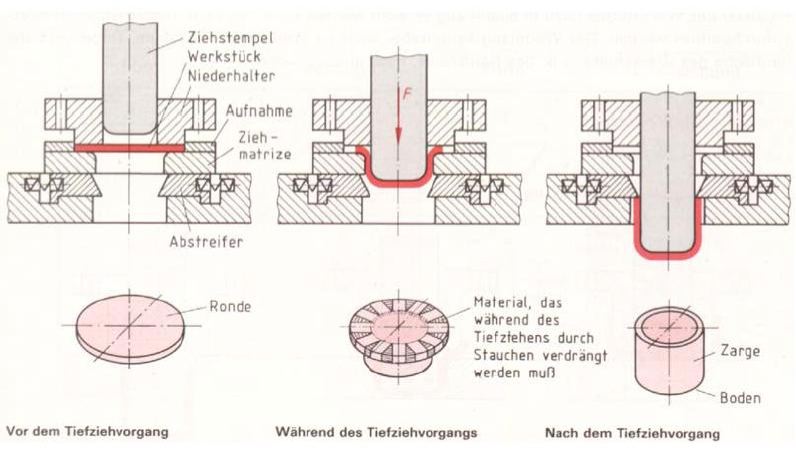

Tiefziehen ist laut Definition nach DIN 8584 das Zugdruckumformen eines ebenen Blechzuschnittes in einen einseitig offenen Hohlkörper aller Formen ohne gewollte Änderung der Blechdicke, die Wanddicke entspricht der Bodendicke. Beim Tiefziehen im Erstzug entsteht aus dem zugeschnittenen ebenen Blech (ugs. Ronde) das Ziehteil in einem einzigen Prozessschritt. Bei größeren Formänderungen erfolgt der Umformprozess im Weiterzug des im Erstzug Hergestellten Bauteils.

Umformvorgang und Spannungsverteilung

Die einzelnen Phasen beim Ziehvorgang

- die Ronde wird auf der Ziehmatrize zentrisch aufgelegt

- der Niederhalter drückt die Ronde fest auf die Ziehmatrize

- der Niederhalter drückt die Ronde fest auf die Ziehmatrize

- der Ziehstempel zieht die Ronde durch die Öffnung der Ziehmatrize, dadurch wird der äußere Durchmesser der Ronde immer mehr verkleinert. Bis die Ronde vollständig zum Hohlkörper umgeformt ist

- Soll am Hohlkörper ein Kragen verbleiben, so müsste der Tiefzug begrenzt werden.

Entstehung der charakteristischen Dreiecke

Formt man einen Hohlkörper in eine Ronde zurück, dann ergibt sich das der Boden des Napfes mit seinem Radius rn unverändert erhalten bleibt. Sich der Mantel (auch Zarge) des Hohlteils aus einer Vielzahl von Rechtecken der Breite b und der Länge (ra – rn) gebildet werden und zwischen den Rechtecken Dreiecksflächen, den sog. „charaktarischen Dreiecksflächen“ entstehen.

Folge der charakteristischen Dreiecke

Überschüssiger Werkstoff geht nicht verloren, würde aber ohne einen Niederhalter zur Faltenbildung führen. Da ein ausweichen des Werkstoffes nicht möglich ist, wird das Blech zwischen Niederhalter und Ziehring gestaucht, zwischen Ziehring und Stempel wieder gestreckt. Zu beachten ist das die Niederhalterkraft außer der eigentlichen Ziehkraft zusätzlich aufgebracht werden muss. Dies führt zur Erhöhung der gesamt Ziehkraft.

Die Ziehkraft wird vom Materialquerschnitt des Werkstück übertragen und zwar zunächst in Boden nähe. Im fortlaufenden Ziehvorgang erfolgt diese Kraft auch auf den zylindrischen Teil in Bodennähe. Dadurch erfolgt eine Schwächung, kein Verlust, des Materialquerschnittes in Bodennähe

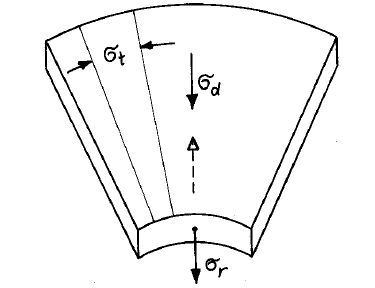

Spannungsverteilung

Tangentiale Stauchung σt Entsteht durch das wandern des Werkstoffes zu immer kleineren Durchmessern. Radiale Zugspannung σr entsteht durch die Zugkraft beim Einziehen der Ronde in den Ziehspalt. Die Druckspannung σd Entsteht durch die Niederhalterkraft, hier wird der Werkstoff auf Druck beansprucht. Die Biegespannung σb entsteht durch das Biegen über die Ziehkante.

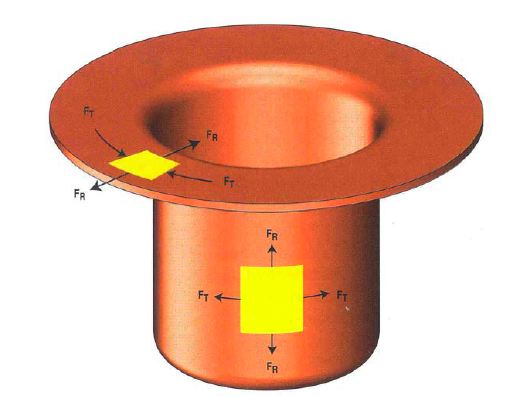

Wirkende Kräfte am Napf mit Flansch:

Grundlagen der Blechumformung

Zugversuch, Fließkurve

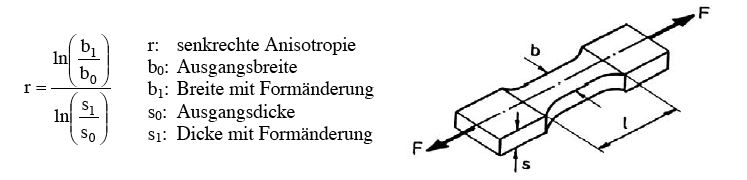

Mechanische Werkstoffeigenschaften zur Auslegung von Blechumformprozessen werden meistens im Zugversuch ermittelt (Abbildung 7). Zu diesen Werkstoffeigenschaften gehören u.a. die Zugfestigkeit Rm , die Streckgrenze Rp0,2 (bzw. ReH und ReL), die Bruchdehnung A , der Verfestigungsexponent n, der aus der Gleichmaßdehnung Agt ermittelt wird, sowie die Anisotropiekennwerte senkrechte Anisotropie r und ebene Anisotropie Δr .

Datei:Umformen 7.jpgAbbildung 7

Das Spannungs-Dehnungs-Diagramm dient zur Bestimmung der Festigkeits- und Verformungskenngrößen der Werkstoffe. Es kann in verschiedene Bereiche eingeteilt werden. Zu Beginn der Lastaufbringung erfolgt die Dehnung der Probe elastisch, d.h. nach Entlastung nimmt der Stab seine Ausgangslänge L0 wieder ein. Im Diagramm stellt sich dieser Bereich als Gerade dar. Spannung und Dehnung ändern sich verhältnisgleich. Diesen Zusammenhang erkannte erstmals der Physiker Hooke, nach dem dieser Bereich auch Hookescher Bereich des Werkstoffs genannt wird.

Zur Auslegung von Blechumformprozessen reichen die im Zugversuch ermittelten Kennwerte nicht mehr aus, weil hier die Fließspannung kf des sich verfestigenden Werkstoffs zu jedem Umformgrad ϕ bekannt sein muss. Die Fließkurve kf (ϕ) stellt den Zusammenhang zwischen

Fließspannung und Umformgrad dar. Sie kann z.B. mit Hilfe des Stauchversuchs oder des Zugversuchs ermittelt werden. Die Fließspannung ist neben dem Umformgrad auch von dem Werkstoff, der Temperatur und der Umformgeschwindigkeit abhängig. Die Fließspannung ist ein Maß für die benötigte Kraft pro Flächeneinheit, um einen Körper plastisch zu verformen. Sie kann aus dem technischen Spannungsdiagramm σ (ε) unter Anwendung der Volumenkonstanz ermittelt werden.

Umformgrad : ϕ = ln(1+ε) Fließspannung: kf = σ(1+ε)

Anisotropie

Bleche sind oft anisotrop in ihren mechanischen Eigenschaften, weil sie den richtungsabhängigen Herstellungsprozess des Walzens durchlaufen. Die Anisotropie von Blechen hat ihre Ursache in der Gefügestruktur und wird bestimmt durch:

- die Ausprägung der kristallographischen Richtung

- Form, Richtung und Lage von Einschlüssen und Ausscheidungen

- Form, Richtung und Lage der Körner

Diese Ursachen für die Anisotropie bedingen sich oft untereinander schon während der Herstellung des Bleches. Man unterscheidet senkrechte Anisotropie r (bzw. mittlere senkrechte Anisotropie r ) und die ebene Anisotropie Δr .

Senkrechte Anisotropie r

Die senkrechte Anisotropie r ist das Verhältnis der Umformgrade in Breiten- und in Blechdickenrichtung: