Zerstörungsfreie Prüfverfahren

Die gebräuchlichsten Verfahren der Werkstoffprüfung führen zur Zerstörung des Werkstücks und erfordern in manchen Fällen besondere Prüfkörper. Deshalb war schon frühzeitig das Streben nach einer Prüfmethodik ohne Zerstörung des Werkstückes oder seiner Oberflächen vorhanden. Es führte zu einer Vielzahl von zerstörungsfreien Werkstoffprüfungen, die es ermöglichen, die fertigen Bauteile zu untersuchen und alle Werkstücke in die Untersuchung einzubeziehen.

Inhaltsverzeichnis

VS: (visuelle Sichtprüfung)

Als Sichtprüfung bezeichnet man das Orten und Bewerten von oberflächenbezogenen Qualitätsmerkmalen wie Gestaltabweichungen, Oberflächenbeschaffenheit eines Produktes mit dem menschlichen Auge (Direkte Sichtprüfung ohne Hilfsmittel) oder unter Nutzung optischer Hilfsmittel (Direkte Sichtprüfung mit Hilfsmittel) z.B. Lupe, Mikroskop, Endoskop.

Die Sichtprüfung als zerstörungsfreies Prüfverfahren wird inder DIN EN 12018

( Allgemeine Grundlagen der Sichtprüfung) genormt.

Anwendungsbeispiele

- Allgemeine Zustandskontrolle,

- Riss- und Korrosionskontrolle,

- Kontrolle auf Verformung, Verunreinigung,

- Fehlerhafte oder unvollständige Montage,

- Zusammenbau, Verbindungen, Gratbildung

Vor- und Nachteile der Sichtkontrolle

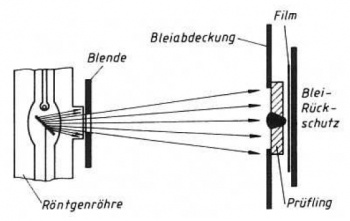

Röntgenprüfung: (Röntgenprüfung)

- Röntgenstrahlen entstehen in einer evakuierten Röhre mit Katode (Drahtwendel aus Wolfram) und Anode.

- Eine angelegte Spannung setzt aus der hocherhitzten Katode Elektronen frei, die mit großer Geschwindigkeit auf die Anode auftreffen.

- Beim Abbremsen auf die Anode wird 1% der Energie in Röntgenstrahlen umgewandelt, die aus einem Fenster der Röntgenröhre austreten.

Prüfprinzip

- Die Röntgenstrahlen erfahren durch das Material eine Schwächung.

- Die ausgetretende Strahlung schwächt einen Film und Markiert durch Unterschiede in der Intensivität die Fehlerstellung.

- Anwendung bei allen Werkstoffen möglich, Elemente mit hoher Ordnungszahl (z.B. Pb) sind schwer durchstrahlbar

- da durch Strahlenschutz möglich.

Anwendungsbeispiele

- Rissprüfen an mehrlagigen Strukturen / verdeckten Bauteilen,

- Schweißnahtprüfung, Lötverbindungen,

- Wassereinschlüsse in Wabenstrukturen,

- Fremdkörperkontrolle

Vor- und Nachteile der Röntgenprüfung

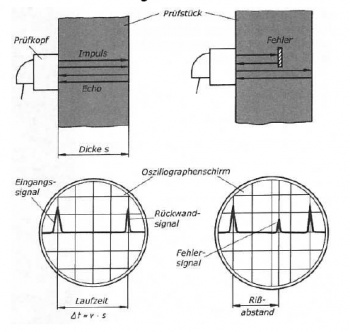

UP: (Ultraschallprüfung)

Mit Ultraschall lassen sich Inhomogenitäten und Fehlstellen im gesamten Querschnittsbereich von Werkstücken aus schallleitfähigem Material aller Art auffinden. Ein mittels Koppelmedium (Gel, Wasser, Öl) aufgesetzter Prüfkopf emittiert respektive empfängt Ultraschall von 0,5 bis 25 MHz.

Das Verfahren beruht auf der Wechselwirkung zwischen einem in den Prüfling eingebrachten Ultraschallimpuls und dessen Reflexion, Abschattung, Brechung oder Schwächung beim Auftreffen auf Grenzflächen und Ungänzen bzw. die Oberfläche eines anderen Werkstoffes. Diese Beeinflussung kann in Impuls-Echo-Technik, Durchstrahlungstechnik oder Resonanztechnik gemessen werden und dient dem Nachweis von Ungänzen und Fehlern nach Lage, Form und Größe. Laufzeitmessungen ermöglichen auch die Bestimmung von Wanddicken und von Werkstoffkennwerten.

Anwendungsbeispiele

- Schmiedeteilkontrolle,

- Dickenmessung an Turbinenschaufeln,

- Rissprüfung an Oberflächen,

- Korrosionskontrolle,

- Lötverbindungen an Schmiedeteile

Vor- und Nachteile der Ulrtaschallprüfung

FP: (Farbeindringprüfung)

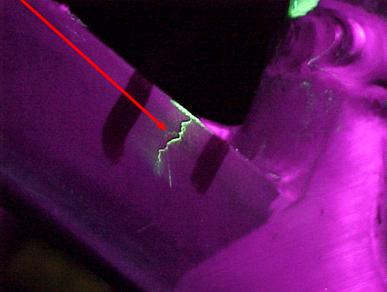

Die Eindringprüfung (auch als Kapillar-, Saug- oder Penetrierverfahren bezeichnet) ist ein Verfahren zum visuellen Nachweis von Materialtrennungen in der Oberfläche eines nichtporösen Werkstückes oder Produktes, wie Poren, Risse, Bindefehler, Überlappungen und Falten. Aufgrund der Kapillarwirkung dringt eine auf die gereinigte Oberfläche des Prüfobjektes aufgebrachte Flüssigkeit in offene Fehlstellen ein. Nach wiederholter Reinigung der Prüfoberfläche wird diese eingedrungene Flüssigkeit durch ein Entwicklungsmedium als Kontrasthintergrund zur Anzeige gebracht. Durch Verwendung floreszierender Flüssigkeiten in Kombination mit UV-Licht lässt sich der Kontrast einer Anzeige deutlich verstärken.

Anwendungsbeispiele

- Lokale Rissprüfung vor Ort

- Routinekontrolle von überwiegend unmagnetischen Bauteilen wie:

- Turbinenschaufel

- Laufscheiben

- Gehäuse

- Geräteteile

- Felgen

- Turbinenschaufel

Vor- und Nachteile des Farbeindringsverfahren

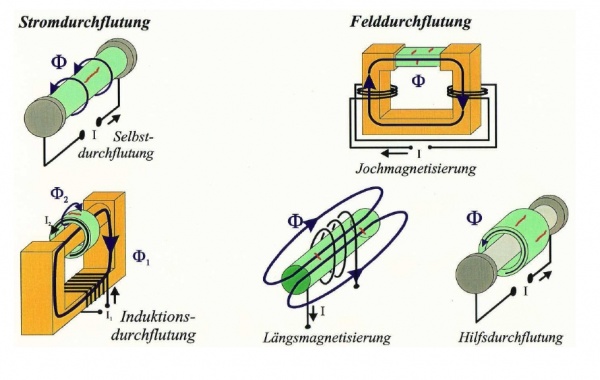

MPP: (Magnetpulverprüfung)

Das Magnetpulververfahren beruht auf der Tatsache, dass zunächst, mit Hilfe verschiedener Techniken, ein magnetisches Feld in den ferromagnitischen Prüfgegenstand (ferritische Stähle) eingebracht wird.

Magnetesierungsmethoden

Nach EN 9934-1

Magnetische Kenngrößen

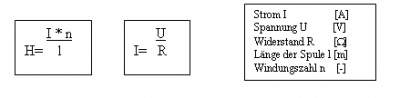

Magnetische Feldstärke H

Magnetische Flussdichte B

Die Magnetisierungskurve

Die Magnetisierungskurve beschreibt den Zusammenhang von B und H, der bei ferromagnetischen Stoffen nicht nur von der magnetischen Feldstärke, sondern auch von der Temperatur abhängig ist.

- B zu gering: dann bekommt man keine Anzeige

- B zu groß: dann entsteht durch die Oberfläche ein Störungsuntergrund, Querschnittsübergänge.

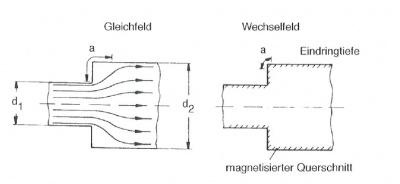

Bei Gleichfeldmagnetisierung verteilt sich das Feld nach dem Gesetz des magnetischen Strömungsfeldes im Bauteil. Bei einer abgesetzten Welle (Abb. 2) ist z.B bei gleichem Fluss die Flussdichte B an der Oberfläche umgekehrt proportional zu den Querschnitten; d.h. die Flussdichten verhalten sich wie die Kehrwerte der Quadrate der Radien. Außerdem entsteht ein mit a bezeichneter, nicht ausreichender magnetischer Bereich.

Bei Wechselfeldmagnetisierung durchfließt das Feld wegen der Stromverdrängung nur die ca.2mm dicke Oberflächenschicht. Die Flussdichten verhalten sich auch hier wie die Kehrwerte der Radien, d.h. bei Wechselfeld ist der Unterschied von B an den Oberflächen der beiden Querschnitte A1 und A2 geringer als bei Gleichstrom. Auch in diesem Fall ist die unabgerundete Kante a nicht ausreichend magnetisiert. Allgemein kann man sagen: Bei Wechselstrom wird die Oberfläche von komplizierte geformten Bauteilen besser durchflutet als bei der Gleichfeldmagnetisierung.

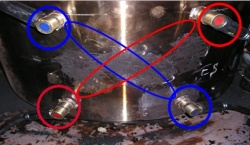

Durchführung mit einer Impulse-Maschine- Pole werden am Gusskörper befestigt

- Werkstück wird vom Strom durchflossen, Elektrisches Feld wird aufgebaut.

- Die Feldstärke sollte zwischen 20 [A/cm2]bis 65 [A/cm2] liegen, ggf. mit der entsprechenden Prüfsonde nachmessen und Polabstand verringern / vergrößern

- Werkstück mit Suspension(*) besprüht.

- In der Suspension sind kleine Metallteile enthalten. An Stellen, an denen sich der magnetische Kennwert – die relative Permeabilität – das Werkstoffes deutlich ändert, z.B. an Rissen, treten Feldlinien an der Oberfläche auf, die bei der Magnetpulverprüfung mit Prüfmitteln angezeigt und damit nachgewiesen werden.

- In der Suspension sind kleine Metallteile enthalten. An Stellen, an denen sich der magnetische Kennwert – die relative Permeabilität – das Werkstoffes deutlich ändert, z.B. an Rissen, treten Feldlinien an der Oberfläche auf, die bei der Magnetpulverprüfung mit Prüfmitteln angezeigt und damit nachgewiesen werden.

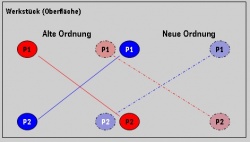

- Farbliche Markierungen als Kennzeichnung

- Die Pole werden wieder neu angeordnet

Bei Neuanordnung der Pole ist stets darauf zu achten, dass keine Flächen ausgelassen werden.

- Die Oberfläche wird mit einer Schrubbscheibe bearbeitet.

- Durch das Bearbeiten mit einer Polyfanscheibe würde zuviel Wärme ins Werkstück gelangen und die *Gefahr entstehen das die Risse im Werkstück wandern.

- Zwischen den Bearbeitungsvorgängen muss der weitere Verlauf der Anzeigen immer wieder mit dem Joch-Magneten geprüft werden.Wenn keine Anzeigen vorhanden sind,werden die behandelten Stellen zum Schweißen gegeben, bzw. vom Meister freigegeben.

- Durch das Reparaturschweißen wird Material erneut aufgetragen,maschinell bearbeitet und anschließen neu geprüft.

- Auf Scheinanzeigen achten.Fehler beim Erstellen des Vorschaubildes: Datei fehlt

Prüfenmittel

</div>

Das Prüfen erfolgt mit eine UV-Lampe womit die Kennlinien sichtbar gemacht werde

Anwendungsbeispiele:

</div>

Das Prüfen erfolgt mit eine UV-Lampe womit die Kennlinien sichtbar gemacht werde

Anwendungsbeispiele:

- Lokale Prüfung vor Ort

- Routinekontrolle von magnetisierbaren Bauteilen wie:

- Fahrwerkteile

- Getriebeteile

- Bilzen

- Triebwerkswellen

- Gehäuse

Vor- und Nachteile der Magnetpulverprüfung