Gleitlager: Unterschied zwischen den Versionen

(→Hydrodynamische Gleitlager) |

Dg (Diskussion | Beiträge) (→Schmierung) |

||

| Zeile 200: | Zeile 200: | ||

== Schmierung == | == Schmierung == | ||

| − | + | [[Bild:Messstab.jpg|right]] | |

| − | [[Bild:Messstab.jpg]] | ||

| − | |||

| − | |||

| − | |||

In jedem Lager zeigen sich im Betrieb Reibungskräfte. Reibungskräfte setzen der Gleitbewegung einen Widerstand entgegen und erzeugt dabei Wärme, die als Reibungswärme abzuführen ist. Geringes Benetzen der Gleitflächen mit Schmierstoff genügt, um die Reibung beträchtlich zu mindern und so auch den Verschleiß des Gleitlagers zu mindern. Es gibt eine Vielzahl von Schmierstoffen wie z. B. Fette, Gleitlacke, Öle, Wachse, Gase (Dämpfe, Luft). | In jedem Lager zeigen sich im Betrieb Reibungskräfte. Reibungskräfte setzen der Gleitbewegung einen Widerstand entgegen und erzeugt dabei Wärme, die als Reibungswärme abzuführen ist. Geringes Benetzen der Gleitflächen mit Schmierstoff genügt, um die Reibung beträchtlich zu mindern und so auch den Verschleiß des Gleitlagers zu mindern. Es gibt eine Vielzahl von Schmierstoffen wie z. B. Fette, Gleitlacke, Öle, Wachse, Gase (Dämpfe, Luft). | ||

| Zeile 237: | Zeile 233: | ||

'''Umlaufschmierung''' | '''Umlaufschmierung''' | ||

| + | [[Bild:umlaufschmierung.jpg|right]] | ||

| + | Umlaufschmierung (schematisch) | ||

Bei Steh-, Flansch- und Einbaulagern mit mittleren Gleitgeschwindigkeiten und waagerechten Wellen, wird die Ringschmierung am häufigsten eingesetzt. Schmierringe fördern das Öl an die Gleitflächen. Es gibt feste Schmierringe, die sich mit der Welle drehen oder lose Schmierringe, die sich auf der Welle abwälzen. | Bei Steh-, Flansch- und Einbaulagern mit mittleren Gleitgeschwindigkeiten und waagerechten Wellen, wird die Ringschmierung am häufigsten eingesetzt. Schmierringe fördern das Öl an die Gleitflächen. Es gibt feste Schmierringe, die sich mit der Welle drehen oder lose Schmierringe, die sich auf der Welle abwälzen. | ||

| Zeile 245: | Zeile 243: | ||

| − | |||

| − | |||

Version vom 3. Mai 2007, 13:55 Uhr

Inhaltsverzeichnis

- 1 Funktionsprinzip eines Gleitlagers

- 2 Hydrodynamische Gleitlager

- 3 Hydrostatische Gleitlager

- 4 Vor- und Nachteile

- 5 Vergleich Wälz- und Gleitlager

- 6 Schmierung

- 7 Lagerdichtungen

- 8 Lagerwerkstoffe

- 9 Belastungsarten und Verschleiß

- 10 Einsatzgebiete

- 11 Dimensionierung

- 12 Übungsaufgabe

- 13 Wiederholungsfragen

- 14 Beschaffung

- 15 Quellen

Funktionsprinzip eines Gleitlagers

Ein Gleitlager besteht aus einem beweglichen und einem festen Teil. Der bewegliche Teil, meist eine Welle oder ein Wellenzapfen, gleitet auf den Gleitflächen des festen Teils, meist eine Lagerschale oder eine Lagerbuchse in einem Gehäuse beim Radiallager oder ein mit der Welle drehender Laufring auf einem feststehenden Lagerring beim Axiallager. Bei einem Radiallager wirkt die von dem Lager aufgenommene Kraft senkrecht zur Drehachse. Ein Axiallager nimmt die Kraft Richtung Welle auf.

Radiallager

Axiallager (geteilt)

Radial-Gleitlager mit zwei Axialteilen

Bildquellen: Sartorius

Bei Trockenlaufgleitlagern findet eine Festkörperreibung statt, bei hydrodynamischen- oder hydrostatischen Gleitlagern, werden Welle und Lager durch einen Schmierfilm getrennt.

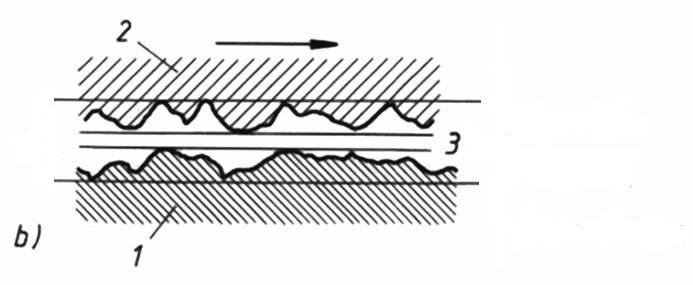

Beim Stillstand des Lagers oder beim anfahren eines hydrodynamischen Gleitlagers, berühren sich die Welle (1) und die Lagerschale (2). Abrieb (4) befindet sich zwischen den Gleitpartnern. In diesem Betriebszustand ist durch die hohe Reibung (Reibungszahl μ>0,3) der Verschleiß sehr hoch.

Bei ausgebildetem Schmierfilm (3), beim hydrodynamischen Gleitlager nach dem Ausklinkpunkt, gibt es nur noch eine Flüssigkeitsreibung. In diesem Betriebszustand gibt es aufgrund der geringen Reibung (Reibungszahl μ=0,005...0,001) keinen Verschleiß mehr. Der Abrieb (4) wird durch das Schmiermittel hinaus "gespült", da Gleitlager mit einer Durchgangs- oder Umlaufschmierung ausgestattet sind.

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01 Bild\ B wurde wurde von mir verändert.

Hydrodynamische Gleitlager

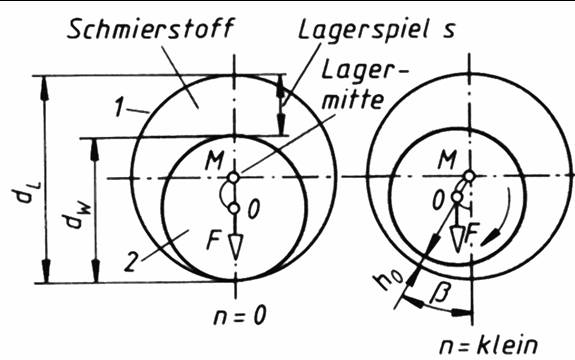

Hydrodynamische Gleitlager arbeiten nach dem Prinzip der internen Druckerzeugung, durch die Drehfrequenz bildet sich ein ein tragender Schmierfilm zwischen Welle und Lager. Die Welle dreht sich exzentrisch im Lager und erzeugt durch den sich verengenden Querschnitt eine Schubspannung im Schmiermittel. Dadurch entsteht eine hydrodynamische Druckverteilung die auf die Welle eine Kraft ausübt. Das ist die Gegenkraft zur von außen wirkenden Lagerkraft. Ist die Gegenkraft groß genug trennt sie die Welle von der Lagerschale.

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

Hydrodynamische Gleitlager benötigen eine Anfahrdrehfrequenz um einen ausreichenden Schmierfilm bilden zu können. Bei der Dimensionierung eines Gleitlagers muss darauf geachtet werden, daß sich der optimale Betriebspunkt im volltragenden Bereich befindet. Der Übergang zwischen Anfahrbereich und volltragender Bereich ist instabil und kann bei geringen Drehfrequenzschwankungen das Lager verschleißen.

Bei einem hydrodynamischen Gleitlager gibt es 4 Betriebsbereiche:

1.) Stillstand/ Anfahren

2.) Übergangsbereich

3.) Nennbetriebsbereich ( volltragender Bereich)

4.) zentrischer Lauf ( kritisch)

Im Bereich Stillstand und Anfahren berühren sich die Welle und die Lagerschale. Mit zunehmender Drehzahl wird der Schmierfilm tragfähig und das Gleitlager befindet sich im Übergangsbereich. In diesem Bereich herrscht Mischreibung. Nimmt die Drehfrequenz weiter zu ist der volltragende Bereich erreicht. In diesem Bereich gibt es nur noch Flüssigkeitsreibung. Ein hydrodynamisches Gleitlager kann den tragenden Schmierfilm nur aufbauen, wenn die Welle exzentrisch läuft. Bei zu hoher Drehfrequenz nähert sich die Welle dem Mittelpunkt der Lagerschale. Beim Überschreiten einer bestimmten Drehfrequenz dreht sich die Welle zentrisch in der Lagerschale, wenn das geschieht ist die interne Druckerzeugung nicht mehr möglich und der tragende Schmierfilm ist nicht mehr vorhanden. Das Lager wird dann mit hoher Wahrscheinlichkeit zerstört.

Diese Betriebsbereiche können im Stribeck Diagramm nachvollzogen werden.

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

Aus dem Zusammenhang Ordinate Reibungszahl μ und Abzisse Drehfrequenz n ergeben sich bei konstanten Werten für die spezifische Lagerbelastung pL und die Viskosität des Schmierstoffes η die Reibungskurven.

Mit steigender Drehfrequenz n sinkt die Reibungszahl μ sehr schnell ab. Das Gebiet der Mischreibung wird durchlaufen und μ sinkt auf ein Minimum an den Ausklinkpunkten A (A', A' ' je nach pL und η ) ab. Es gibt keine metallische Berührung der Gleitflächen mehr und das Lager befindet sich im volltragenden Bereich.

Das untere Schaubild stellt dies noch einmal vereinfacht da.

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

Sommerfeldzahl

Die Sommerfeldzahl ist die Kennzahl für den Lastbereich von Gleitlagern. Sie sagt aus, dass Lager mit gleicher So Zahl, sofern das Verhältnis tragende Lagerbreite b/Lagerinnendurchmesser dL und die Ölzuführungselemente gleich sind, hydrodynamisch ähnlich sind, d.h. das Lager mit der gleichen Sommerfeldzahl im Betrieb das gleiche Verhalten aufzeigen.

Sommerfeldzahl So=(pL · Ψ2B)/(ηeff · ωeff)=(F · Ψ2B)/(b · dL · ηeff · ωeff)

So≤1 und ε=0,6...0,95 störungsfreier Betrieb (Bereich B)

So≤10 und ε 0,95...1 Verschleiß möglich (Bereich C)

So<1 und ε<0,6 mögliche Instabilität der Wellenlage (Bereich A)

Die relative Exzentrizität ist die Verlagerung der Welle vom Lagermittelpunkt in Abhängigkeit zur Wellendrehfrequenz.

relative Exzentrizität ε=e/(0,5 · s)=e/(0,5 · dL · Ψ)

Erläuterung b/dL siehe Dimensionierung

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-02

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-02

Der Verschleiß während der Anlaufzeit ist recht hoch. Um diesen zu verringern gibt es z.B. Hybridlager. Diese Lager sind eine Kombination aus hydrodynamischen- und hydrostatischen Gleitlagern. Die besondere Eigenschaft eines hydrodynamischen Gleitlagers ist, daß die Reibung mit steigender Drehzahl geringer wird.

Vorteile eines hydrodynamischen Gleitlagers sind der einfache Aufbau, die einfache Herstellung und die unempfindlichkeit gegenüber Schmutz. Nachteilig wirken sich der hohe Anlaufreibwert, die Verlagerung des Wellenmittelpunkts und die erforderliche Einlaufzeit aus. Die Wahl der Werkstoffe des Lagers und der Welle spielen eine entscheidene Rolle.

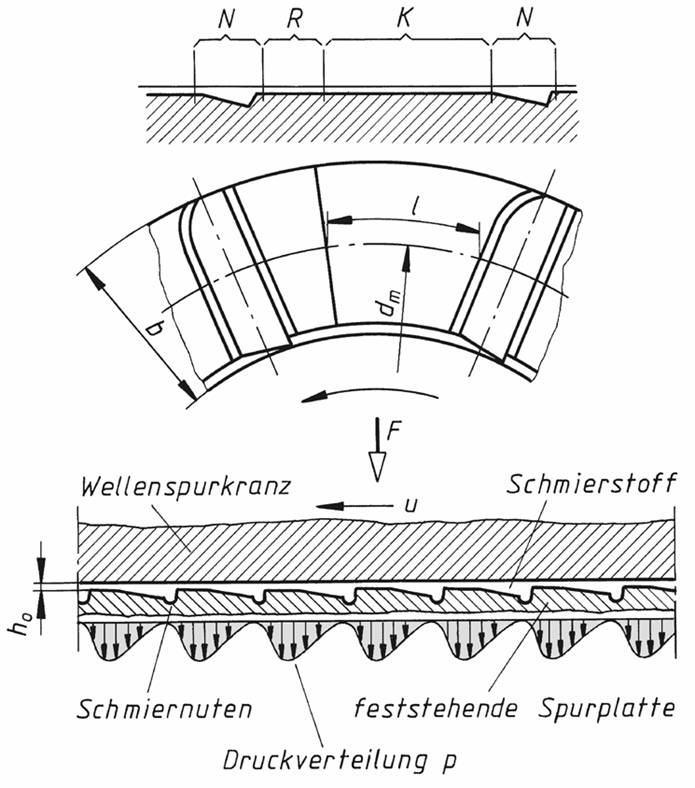

hydrodynamisches Axiallager

Einscheiben- und Segment-Spurlager

Das Einscheiben-Spurlager besteht aus einem feststehenden Axiallagerring in den mehrere sich in Drehrichtung verengende Keilflächen, diese sind in dessen Gleitfläche eingearbeitet. Die Keilflächen sind durch Schmiernuten voneinander getrennt. Um einen wechselnden Drehsinn zu ermöglichen müssen zwei Keilflächen eingearbeitet werden.

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-02

Das tragfähigste Axiallager ist das Segment-Spurlager. Diese können Axialkräfte bis zu 10MN aufnehmen. Die ringförmige und feststehende Lagerfläche wird in einzelne kippbewegliche Segmente unterteilt. In Bewegungsrichtung hinter der Mitte, werden sie durch Zapfen oder Kugeln gestüzt. Die Segmente stellen sich bei drehender Welle schräg und ein Schmierspalt entsteht zwischen den Segmenten und Wellenscheibe. Ein großer Vorteil dieser Lager ist, daß sich für jede Drehfrequenz und Lagerkraft der richtige Schmierspalt von selbst einstellt.

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-02

Kippsegment-Axiallager

Bildquelle: Sartorius

Hydrostatische Gleitlager

Bei einem hydrostatischen Gleitlager muss vor dem Anlaufen ein Schmierfilm zwischen Lager und Welle vorhanden sein. Dies wird durch eine Pumpe realisiert. Das Schmiermittel wird durch den Lagerspalt zugeführt. Die Pumpe drückt den Schmierstoff über Einlasskanäle in Schmiermitteltaschen. Das Schmiermittel wird zwischen die Lagerflächen gepresst und trennt diese durch einen dünnen Schmierfilm. Reibungsverluste entstehen nur durch die Scherkräfte der Flüssigkeiten . Bei der Verwendung von gasförmigen Schmierstoffen spricht man von Luftlagern. Vorteilhaft bei einem hydrostatischen Gleitlager ist, daß es keine Anlaufreibung gibt. Der Werkstoff und die Oberfläche der Welle und des Lagers wirken sich nur geringfügig auf das Gleitverhalten aus. Es ist nur eine geringe Verlagerung des Wellenmittelpunktes zu beobachten und es besteht nahezu eine unbegrenzte Lebensdauer. Die aufwendige Konstruktion, die Empfindlichkeit gegenüber Schmutz und die aufwendige Schmierstoffzuführung zählen definitiv zu den Nachteilen.

Bildquelle: Firma Zollern

Vor- und Nachteile

Bildquellen: Sartorius

Vergleich Wälz- und Gleitlager

Wälzlager haben gegenüber Gleitlagern den Vorteil, daß sie ein geringes Anlaufreibmoment besitzen und einen geringen Schmierstoffverbrauch haben. Wälzlager sind meist wartungsfrei. Die Auslegung von Wälzlagern ist vergleichsweise einfach und es stehen zahlreiche Katalogausführungen zur Auswahl.

Hauptnachteil der Wälzlager ist ihre begrenzte Lebensdauer, die für viele industrielle Anwendungen unzureichend ist. Nachteilig wirkt sich auch die hohe Empfindlichkeit gegenüber Erschütterungen und Stößen aus. Bei einem direkten Vergleich zu einem Gleitlager (gleicher Baugröße) steht eine deutlich kleinere (Kontakt-)Fläche zur Übertragung der Kräfte zur Verfügung.

Siehe auch Wälzlagerungen

Schmierung

In jedem Lager zeigen sich im Betrieb Reibungskräfte. Reibungskräfte setzen der Gleitbewegung einen Widerstand entgegen und erzeugt dabei Wärme, die als Reibungswärme abzuführen ist. Geringes Benetzen der Gleitflächen mit Schmierstoff genügt, um die Reibung beträchtlich zu mindern und so auch den Verschleiß des Gleitlagers zu mindern. Es gibt eine Vielzahl von Schmierstoffen wie z. B. Fette, Gleitlacke, Öle, Wachse, Gase (Dämpfe, Luft).

Aufgaben des Schmierstoffes

Der Schmierstoff in einem Gleitlager übernimmt den Kraftschluss zwischen Lager und Welle und die kinematische Anpassung. Er dient der Kühlung, der Dämpfung von Stößen und Vibrationen und dem Korrosionsschutz.

Schmierungsarten

Ölschmierung

Die Ölschmierung eignet sich für alle Betriebsbereiche eines Gleitlagers. Es werden vorwiegend Mineralöle eingesetzt, deren Schmiereigenschaften können durch Zusätze, wie Molybdänsulfid oder Graphit verbessert werden.

Fettschmierung

Die Fettschmierung eignet sich vorwiegend bei geringen Drehzahlen und Pendelbewegungen oder bei stoßartiger Belastung. Sie wird auch eingesetzt, wenn eine Schwimmreibung nicht zu erreichen ist.

Wasserschmierung

Die Wasserschmierung wird häufig bei Gleitlagern aus Holz, Kunststoff und Gummi verwendet.

Trockenschmierung

Molybdänsulfid oder Graphit werden bei hohen Temperaturen und zur Notlauf- und einmaligen Schmierung eingesetzt.

Schmierverfahren

Durchlaufschmierung

Das Schmiermittel kommt nur einmal zum Einsatz. Dieses Verfahren ist sehr unwirtschaftlich und wir nur bei gering beanspruchten Lagern, einfachen Lagern oder wo aufgrund von Verunreinigungen das Schmiermittel unbrauchbar geworden ist eingesetzt.

Umlaufschmierung

Umlaufschmierung (schematisch) Bei Steh-, Flansch- und Einbaulagern mit mittleren Gleitgeschwindigkeiten und waagerechten Wellen, wird die Ringschmierung am häufigsten eingesetzt. Schmierringe fördern das Öl an die Gleitflächen. Es gibt feste Schmierringe, die sich mit der Welle drehen oder lose Schmierringe, die sich auf der Welle abwälzen.

Die Ölbadschmierung, bei der die gleitenden Flächen in Öl laufen, wird oft bei Spurlagern eingesetzt. Bei der Tauchschmierung tauchen die zu schmierenden Teile in Öl ein und fördern oder schleudern es an die Schmierstelle.

Bei der Druckumlaufschmierung wird mittels einer Pumpe die Schmierstelle mit Schmiermittel versorgt. Sie ist die sicherste und leistungsfähigste Schmierung. Sie wird bei hochbelasteten Lagern eingesetzt (Turbinen, Werkzeugmaschinen). Sie eignet sich auch als Zentralschmierung für ganze Maschinen. Mit Hilfe von einstellbaren Verteilern oder einstellbaren Einzelpumpen kann den Schmierstellen eine dosierte Schmierstoffmenge zugeführt werden.

Bildquelle medias.ina.de

Schmierstoffzuführung

Bohrungen und Kanäle im Lagerkörper ermöglichen, daß das Schmiermittel in den Gleitraum gelangt. Damit der Schmierstoff im Gleitraum verteilt werden kann, sind im Gleitflächenbereich Schmiertaschen, Schmierlöcher vorhanden.

Lagerbüchse mit Schmiertaschen

Eigenschaften flüssigkeitsgeschmierter Gleitlager

Der Schmierfilm wirkt schwingungs-, stoß- und geräuschdämpfend. Es unterliegt keiner Drehzahlbegrenzung und ist konstruktiv sehr anpassungsfähig, da es eine geringe radiale Bauhöhe besitzt.

Lagerdichtungen

Fremdkörper die in ein Lager eindringen stören die Funktion eines Lagers. Um das Eindringen von Fremdkörpern zu verhindern bzw. zu erschweren , können einige Maßnahmen ergriffen werden, z.B. durch mitlaufende Spritzringe. In Gleitlagern werden häufig berührungsfreie Dichtungen eingesetzt. Diese haben den Nachteil, daß sie bei ruhender Welle undicht sind. Die Dichtwirkung wird erst beim erreichen einer Mindestdrehfrequenz erreicht. Deshalb werden bei maximal mittleren Gleitgeschwindigkeiten die gleichen berührenden Dichtungen verwendet, wie sie auch bei Wälzlagerungen zum Einsatz kommen, z.B. V-Ringe, Filzringe.

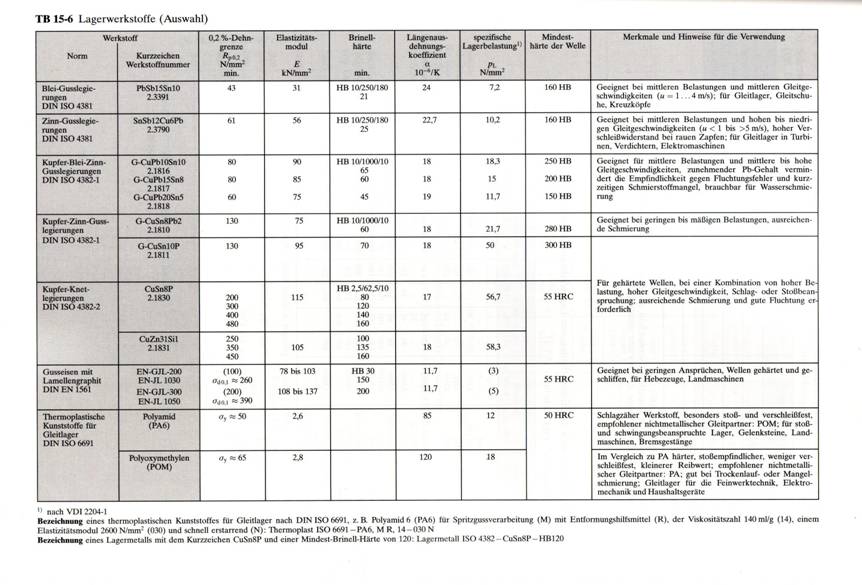

Lagerwerkstoffe

Gleitlager werden aus den verschiedensten Werkstoffen hergestellt, je nach Einsatzgebiet und Anforderungen wird der richtige Werkstoff ausgewählt.

Am häufigsten kommen Nichteisenmetall-Legierungen vor. Zudem noch folgende Werkstoffgruppen, Nichtmetalle die für die Formgebung der Lagerschalen verantwortlich sind und gelegentlich Gusseisen mit Lamellengraphit.

Im Allgemeinen unterscheidet man zwischen Massiv- und Verbundlager.

Ein Massivlager besteht aus einem einzigen Lagerwerkstoff mit hoher Festigkeit. Häufig wird Gusseisen bzw. CuSn- CuSnZn-Gusslegierungen verwendet.

Bei einem Verbundlager wird eine Lagerwerkstoffschicht auf einen Stützkörper aus Stahl, Stahlguss oder Gusseisen aufgegossen. Diese Verbindungen sind Form- oder Stoffschlüssig. Bei hochbelasteten Lagern,z.B. in einem Verbrennungsmotor, werden Lager mit 3 oder mehr Schichten eingesetzt.

Als Wellenwerkstoff wird ausschließlich Stahl verwendet. Meistens genügen unlegierte Stähle DIN EN 10025, nur bei hohem Verschleiß oder gefordeter hoher Oberflächenhärte werden niedrig legierte Stähle DIN EN 10084 eingesetzt. Bei großen Wellenquerschnitten kommen Vergütungsstähle DIN EN 10083 zum Einsatz.

Bildquelle: Roloff/Matek Tabellenbuch TB 16-6

Bildquelle: Roloff/Matek Tabellenbuch TB 16-6

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

In der obigen Tabelle wird eine kleine Auswahl von Lagerwerkstoffen und deren Eignung bei unterschiedlichen Beanspruchungen dargestellt. Eine 0 bedeutet nicht geeignet und 4 Sterne bedeuten geeignet.

Wiederholungsfrage

Welcher Gleitflächenwerkstoff kommt in Frage, wenn eine hohe Gleitgeschwindigkeit und eine hohe Schlagbelastung zu erwarten sind? Die Welle ist aus gehärtetem Stahl (55 HRC) und eine ausreichende Schmierung ist gewährleistet. Nutze beide Tabellen zur Lösung.

Belastungsarten und Verschleiß

Belastungsarten eines Gleitlagers im Betrieb sind z.B. Radial- und Axialkräfte, Reibkräfte, Wärme, Drehzahl, Unwucht der Bauteile.

Bildquelle www.mwconsult.biz

Verschleißfaktoren

Verschiedene Faktoren verursachen mit der Zeit einen Lagerschaden. Mögliche Ursachen für Lagerschäden:

- Schmutz

- Ölmangel

- falsches Schmiermittel

- zu hohe/niedrige Drehfrequenz

- Anlaufschäden

- Nichtbeachtung event. Einlaufzeiten

- Stöße/Schwingungen

Schadensfrüherkennung

Einem Lagerschaden gehen bestimmte Symptome vorraus. Bei deren Beachtung kann ein drohender Lagerschaden abgewendet werden.

- untypische Geräusche während des Betriebes

- untypische Schwingungen

- Druckabfall des Schmierstoff

- Rückstände im Schmierstoff

- Lagerspiel

- zu hohe Lagertemperaturen

Maßnahmen

Durch gewisse Maßnahmen kann man die Symptome eines drohenden Lagerschadens erfassbar machen.

- regelmäßige Wartungen/Inspektionen

- Einsatz von Schmierstoffiltern

- Sensoren zur Überwachung relevanter Betriebszustände (Temperatur/Schwingungen)

Einsatzgebiete

Gleitlager werden in den verschiedensten Anwendungsbereichen eingesetzt.

Hydrodynamische Gleitlager

Sie eignen sich besonders bei hohen Drehfrequenzen und starken stoßartigen Belastungen. Sie eignen sich für den Dauerbetrieb da sie verschleißarm sind.

Einsatzbereiche:

- Getriebe

- Verdichter

- Haupt- und Pleuellager

- Elektomotoren

- Dampfturbinen

- Turbolader

- Zentrifugen

Hydrostatische Gleitlager

Sie eignen sich nur bei niedrigen Drehfrequenzen. Sie haben einen geringen Reibungsverlust und eignen sich besonders für den Dauerbetrieb da sie verschleißfrei sind.

Einsatzbereiche:

- Werkzeugmaschinen

- Axiallager mit hoher Belastung

- Präzisionslager

Trockenlauf-Gleitlager

Trockenlauf-Gleitlager eignen sich für den wartungsarmen oder wartungsfreien Betrieb.

Einsatzbereiche:

- Haushaltsgeräte

- Baumaschinen

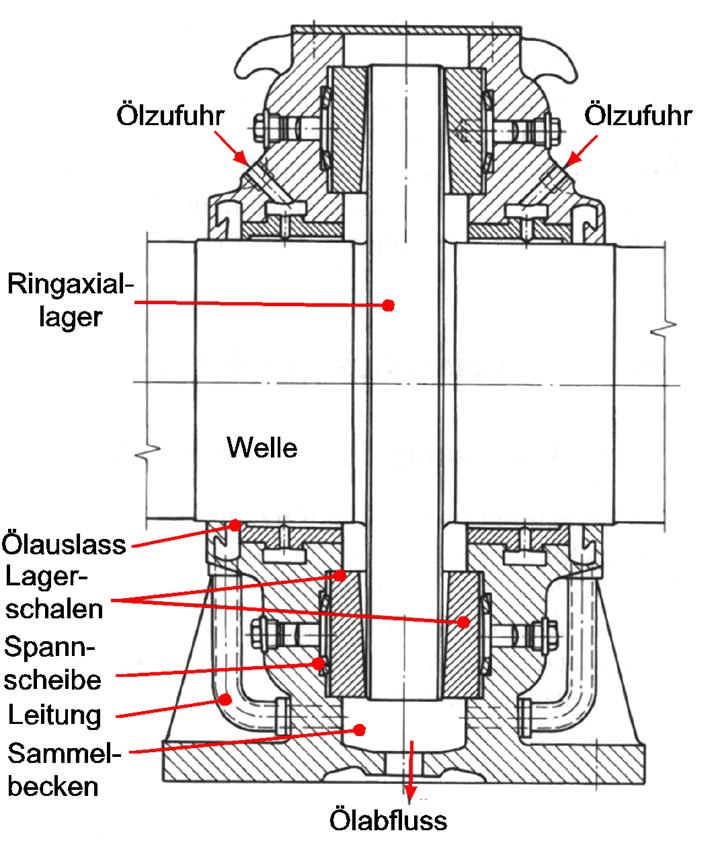

schematischer Aufbau eines Schiffswellenlagers

Ein kombiniertes Lager für hohe Radial- und Axialkräfte in beiden Richtungen ist das Schiffswellenlager. Die Axialkraft wird vom Wellenbund je nach Richtung auf einen der beiden Mehrgleitflächen-Druckringe übertragen, die durch Tellerfedern spielfrei gegen den Bund gedrückt werden. Bei diesem Lager benutzt man die Umlaufschmierung durch eine Pumpe. Das seitlich austretende Öl wird durch Spritzringe und Filzringe abgefangen und aus dem Fangraum durch Rohre in den Sammelraum geführt.

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

Text entnommen: Roloff/Matek Lehrbuch Maschinenelemente 17. Auflage Seite 524

Dimensionierung

Radial-Gleitlager

Bildquelle www.ihs.uni-stuttgart.de

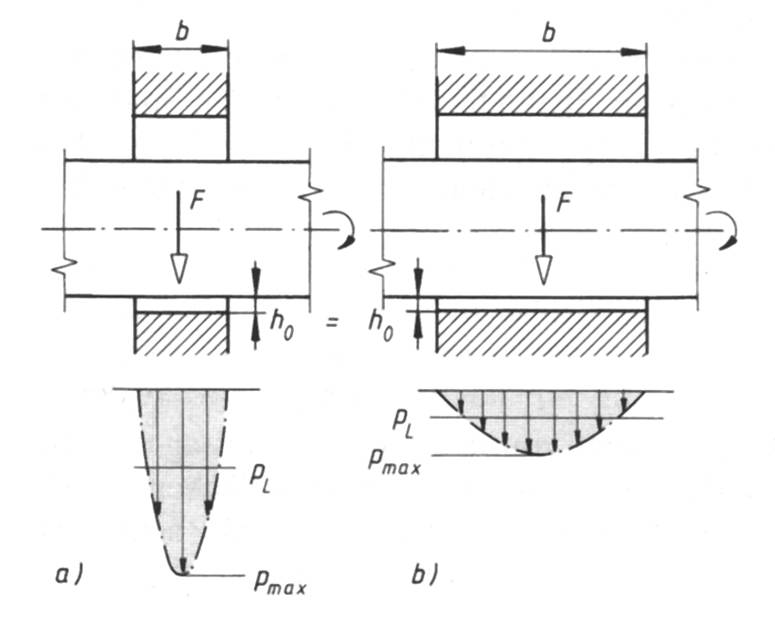

Von der Lagergestaltung hängt der im Lager auftretende Schmierfilmdruck pmax ab. Ein Lager muss in seiner Breite so dimensioniert sein, daß es diesen Druck ohne Gleitflächenverformung aufnehmen kann. Das Breitenverhältnis zwischen Lagerbreite b und Innendurchmesser dL beeinflußt die Tragfähigkeit und Erwärmung des Lagers.

b/dL=0,2...1...(1,5)

Bei Lagern mit hoher Drehzahl und geringer Lagerkraft F wird ein Verhältnis b/dL=0,5...1 angestrebt, im umgekehrten Fall wird ein kleiner Verhältniswert verwendet b/dL<0,5.

Lager die ein Breitenverhältnis b/dL=>1...1,5 haben, besitzen eine geringere Tragfähigkeit, da sich das Öl in einem breiten Lager länger befindet und somit die Temperatur des Öles steigt. Die Viskosität des Öles nimmt dabei ab.

Um die mechanische Beanspruchung der Lagerwerkstoffe zu beurteilen muss man die spezifische Lagerbelastung ermitteln. Die ergibt sich aus der Lagerkraft bezogen auf die Lagerfläche.

pL=F/b*dL≤pLzul

Einfluss der Lagerbreite auf die Belastbarkeit bei gleichem Lagerspiel

Einfluss der Lagerbreite auf die Belastbarkeit bei gleichem Lagerspiel

Bildquelle: Roloff/Matek Powerpoint Präsentation gllag-01

Bei gleicher Lagerbreite kann ein Lager mit geringer Schmierspalthöhe ( Lagerspiel) die Lagerkraft gleichmäßig aufnehmen und besitzt ein deutlich geringeres pmax als ein Lager mit großer Schmierspalthöhe.

Berechnung Radialgleitlager

Betriebskennwerte (Relativwerte)

Relatives Lagerspiel Ψ=s/dL=dL-dw/dL

Relative Exzentrizität ε=e/(0,5 · s)=e/(0,5 · dL · Ψ)

Sommerfeldzahl So=(pL · Ψ2B)/(ηeff · ωeff)=(F · Ψ2B)/(b · dL · ηeff · ωeff)

Reibungskennzahl PR=μ · F · uw=μ · F · dw/2 · ωeff≈μ · F · dw · π · nw=(μ/ΨB) · F · dw · π · nw · ΨB

Wärmebilanz

Wärmestrom PR=Pα+Pc allgemein

Pα=α · AG(δm-δU)

Pc=V · σ · c(δa-δe)

Natürliche Kühlung δL=δm=δU+PR/(α · AG)

Rückkühlung des Schmierstoffes δL=δa=δe+PR/(V · σ · c)

Schmierstoffdurchsatz

Förderung durch Eigendrehung VD=VDrel · d3L · Ψ3B/ηeff · pZ

Förderung durch Zuführdruck VpZ=VpZrel · d3L · Ψ3B/ηeff · pZ

Berechnung Axialgleitlager

Spurlager mit ebenen Spurplatten

mittlere Flächenpressung pL=F/π(r2a-r2i)

Schmierstoffvolumenstrom V=π · h30 · pT/6 · ηeff · ln(ra/ri) · pT

Reibungsleistung PR=TR · ωeff

Reibungszahl μ=4(PR+PP)/F · ωeff(da+di)

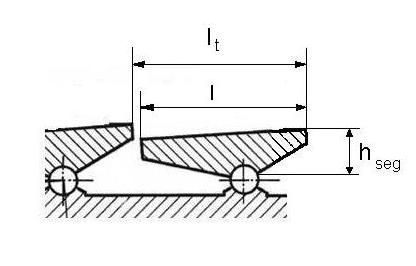

Einscheiben- und Segment-Spurlager

Segmentbreite b = 0,5 · (da - di)

mittlerer Lagerdurchmesser dm = 1,25 · l · z/π

Segmentdicke hseg = 0,25√b2+l2

Segmentteilung lt = 1,25 · l

mittlere Flächenpressung pL=F/z · l · b

Belastungskennzahl k1=pL · h20/ηeff · um · b

Alle Formeln dem Roloff/Matek Lehrbuch und der Formelsammlung entnommen.

Übungsaufgabe

Aufgabe aus Roloff/Matek Lehrbuch Maschinenelemente 17.Auflage Seite 549 Bsp. 15-4 a) entnommen.

Für ein Axiallager mit Kippsegmenten für eine senkrechte Welle sind die Segmentbreite b, Segmentlänge l, Segmentdicke hseg und Segmentteilung lt zu berechnen. Bekannt ist der Wellenaußendurchmesser da=330mm, der Welleninnendurchmesser di=170mm, der mittlere Durchmesser dm=250mm und die Anzahl der Segmente z=10.

Wiederholungsfragen

1) Erkläre das Prinzip der internen Druckerzeugung in einem hydrodynamischen Gleitlager.

2) Nenne die 4 Betriebsbereiche eines hydrodynamischen Gleitlagers und beschreibe sie.

3) Welche Arten von Kräften wirken auf ein Gleitlager während des Betriebes?

4) Welche Aufgaben hat der Schmierstoff?

5) Was ist der Unterschied zwischen einem hydrodynamischen und hydrostatischen Gleitlager?

6) Nenne einige Faktoren die zu einem Lagerschaden führen können.

7) Was unterscheidet sich zwischen einem Wälz- und Gleitlager bei gleicher Baugröße?

Beschaffung

Hersteller

Kolbenschmidt http://www.kolbenschmidt.de

Murtfeldt http://www.murtfeldt.de/

Quellen

Roloff/Matek Lehrbuch Maschinenelemente 17.Auflage (Vieweg Verlag)

Roloff/Matek Tabellenbuch Maschinenelemente 17.Auflage (Vieweg Verlag)

Roloff/Matek Formelsammlung Maschinenelemente 7.Auflage (Vieweg Verlag)

Techniker Handbuch 16.Auflage (Vieweg Verlag)

Internetseite http://roloff-matek.de, dort insbesondere die Powerpoint-Datei Radial-Gleitlager; Funktion, Wirkung, Dimensionierung (1,97 MB)

--Lehmann